[羅戈導讀]生產(chǎn)計劃和控制是生產(chǎn)運作系統(tǒng)的核心,PMC(計劃和物料控制中心)是核心部門,負責工廠的生產(chǎn)計劃和控制。

[羅戈導讀]生產(chǎn)計劃和控制是生產(chǎn)運作系統(tǒng)的核心,PMC(計劃和物料控制中心)是核心部門,負責工廠的生產(chǎn)計劃和控制。

生產(chǎn)計劃和控制是生產(chǎn)運作系統(tǒng)的核心,PMC(計劃和物料控制中心)是核心部門,負責工廠的生產(chǎn)計劃和控制。

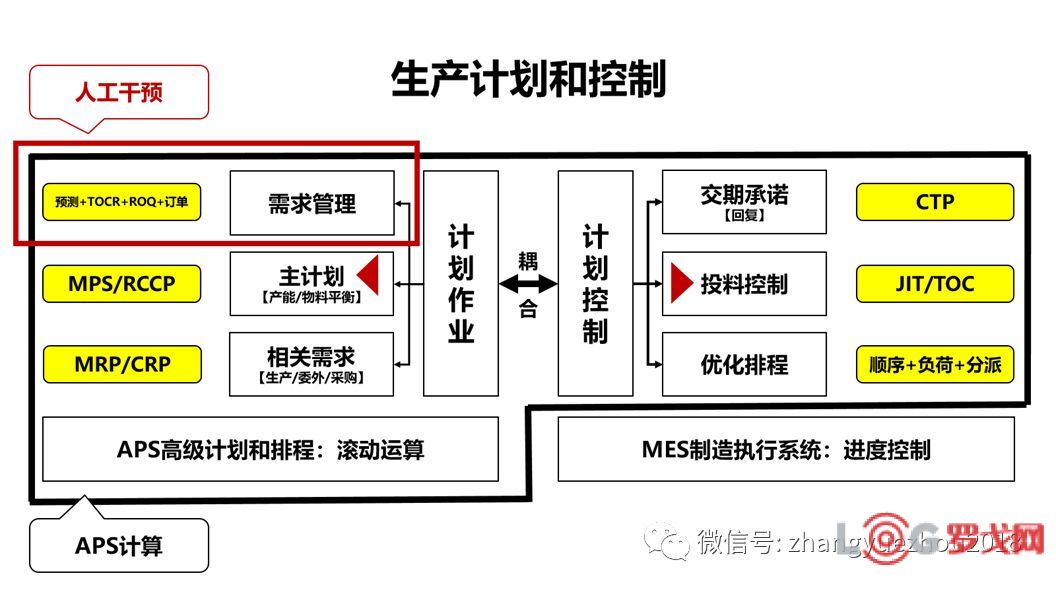

根據(jù)對PlanetTogether APS的研究以及近年來對生產(chǎn)計劃和控制的持續(xù)不斷的研究,得出了圖示的生產(chǎn)計劃和控制的職責:

需求管理是生產(chǎn)計劃和控制的第一個職責,也是非常重要的,或者說是最重要的職責。

在需求管理中,MTO場景是最簡單的,因為銷售訂單就是需求。但是,如果是MTO、MTS的混合模式,那就比較復雜了。

MTS中的備庫需求,是最負責的需求,一般可以采用三種方式實現(xiàn)備庫:

方案1:最大量/最小量

在ERP中可以設置的參數(shù),MRP時可以根據(jù)庫存的消耗狀態(tài),系統(tǒng)自動產(chǎn)生成品需求。

最大量/最小量有非常多的方式,可以參考《生產(chǎn)計劃和控制》等

方案2:TOCR(TOC補庫)

為了解決成品的補庫問題,充分利用聚合效應,TOC發(fā)明特有的補庫方式。采用質(zhì)量管理中的控制圖,離散的、偶然的需求,作為一個波動性來考慮,在排除特殊的訂單需求后,利用庫存水平的不斷調(diào)整,以滿足需求波動,實現(xiàn)需求與產(chǎn)出的平衡。

針對MTO、MTS的混合模型,TOC還開發(fā)出了MTA:可得性制造的專有術語,以滿足多品種、小批量生產(chǎn)。

方案3:預測

眾所周知預測肯定是不準確的,都不想做預測,但是還必須預測。預測有三個定律:預測是不準的,宏觀預測比圍觀預測準、短期預測比長期預測準。

關于預測,教科書中并沒有太好的方法,還是許栩老師有一個非常好的文章,采用預測矩陣來做不同的分析,并添加了一個預測校正的程序,確保數(shù)據(jù)預測的基礎上,再加上專家的評審方式,做到相對的科學和準確。

需要強調(diào)的是:成品的預測有有兩個作用:

其一,是成品備庫,滿足客戶短交期的產(chǎn)品。

其二,是為了采購長交期的關鍵物料。IC、液晶面板等關鍵物料,往往采購周期過長,12至15周等以上,長的甚至24周以上,必須先預測成品需求,才分解為關鍵長采購周期物料的需求。

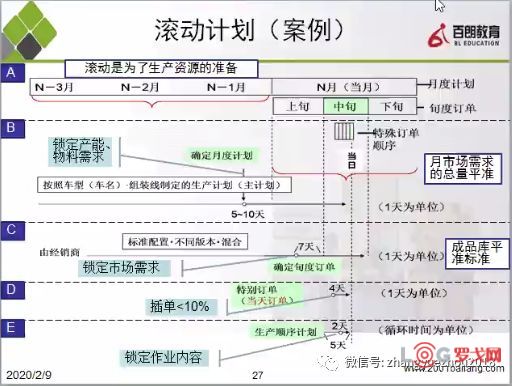

另外一個需要強調(diào)的是,預測往往是滾動的,有月混動、多周滾動等時間窗方式,以彌補預測的準確度。

主計劃是生產(chǎn)計劃的核心環(huán)節(jié),是工廠產(chǎn)出的依據(jù)。主計劃往往是以時界內(nèi)的需求為方式呈現(xiàn)。尤其是MTS環(huán)境,往往是以月、周為單位呈現(xiàn)。**月**周的SKU(成品)的需求量為多少。

主計劃是生產(chǎn)控制的輸入,是日常生產(chǎn)運作的依據(jù)。

主計劃是否合理需要粗產(chǎn)能平衡,即關鍵的瓶頸資源是否能滿足主計劃的產(chǎn)能需求。其實,在手工計算的環(huán)境下,很難做好或者做到粗產(chǎn)能計劃的平衡。非APS高級計劃和排程軟件的應用環(huán)境下,除非只用SAP、Oracle等高大上的ERP系統(tǒng),普通的ERP系統(tǒng)的粗產(chǎn)能平衡,大致是一個笑話。

MTO時,主計劃就是未完工的出運清單,非常簡單。MTS和MTO的混合場景,主計劃也是一件相對困難的計劃作業(yè)過程,日常場景中,做好主計劃的并不多。

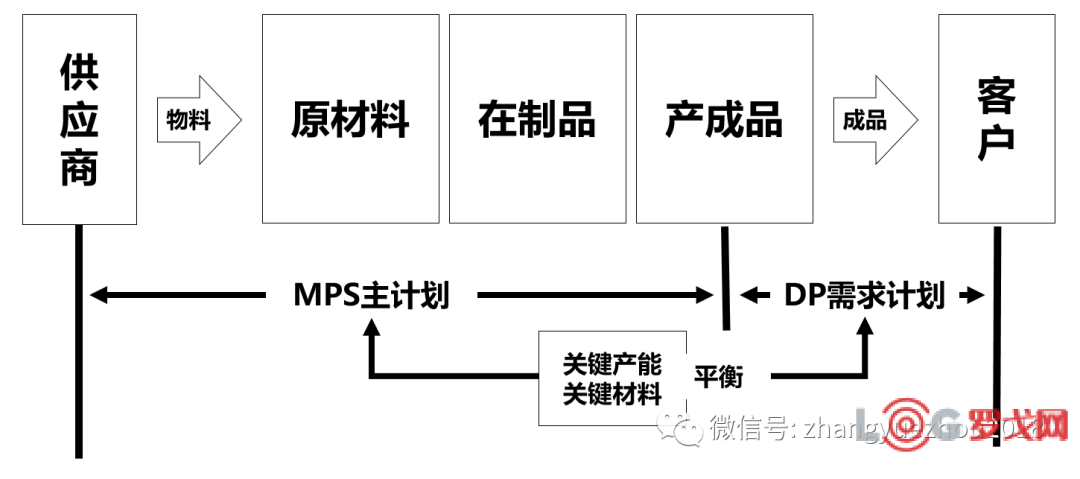

從“需求管理”到“主計劃”是一個復雜過程,需要做到兩個平衡:

平衡1,是關鍵產(chǎn)能資源與需求的平衡。需求計劃一般是以產(chǎn)品族為單位預測和備庫,需要對關鍵產(chǎn)能資源(CCR)進行產(chǎn)能的評審。否則,需求計劃的可執(zhí)行度較差也無法實現(xiàn)產(chǎn)能和需求的正確匹配。

平衡2,是關鍵物料供應與需求的平衡。在消費電子類產(chǎn)品的需求管理中,往往還會受到長采購周期關鍵物料的制約:如LCD面板、關鍵IC、關鍵FPC等物料的限制,需要在與供應商協(xié)同的基礎上,才可以做到需求管理的科學性。

關鍵產(chǎn)能資源(CCR)、關鍵物料與產(chǎn)出需求之間的平衡,往往是需要多次,我自己的理解,這個就是S&OP過程。

需求管理的輸出的是主計劃,但是從“需求管理”到“主計劃”不是一個簡單過程,而是一個復雜的過程,我理解為是PSI過程。

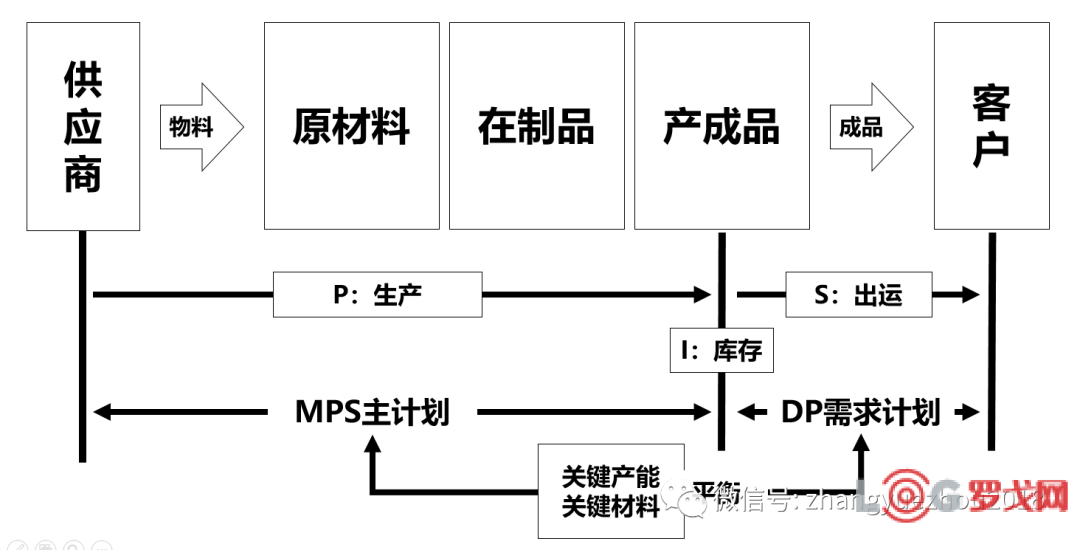

這個“PSI”的解釋是:P是生產(chǎn)、S是出運、I是庫存,其相關關系如下所示:

需求計劃和主生產(chǎn)計劃的平衡,不僅需要考慮產(chǎn)能制約、關鍵物料制約,還需要通過成品庫存作為緩沖,以平衡因為產(chǎn)能、物料制約的限制,從而實現(xiàn)真的客戶需求。

從響應客戶的角度看(客戶承諾),制造類型就是MTS(備庫)、MTO(訂單)兩種方式,而MTO的需求是確定的并以訂單方式客戶向供應商做了承諾。難度比較大是MTS(備庫模式)。

MTS(備庫)確定需求有三種方式:

第一,是最大量/最小量的安全庫存模式,是管理非常成熟的技術。一般的生產(chǎn)運作相關的書籍均有論述,《生產(chǎn)與運作分析》講解的比較詳細和透徹,集中庫存模型都講到了。

第二,是TOC(約束理論)的補庫方式,也稱之為TOCR,也稱之為DBM(動態(tài)緩沖管理)。應用于成品庫存的需求隨機波動(單個消費者的消費具有隨機性),利用聚合效應可以大幅度降低波動,并利用質(zhì)量管理理論的控制圖原理,進行控制。趙智平老師的《在搶單路上》講的非常清楚。

第三,是預測的補庫方式。預測是最常見的確定需求的方式,但是如何應用好預測。許栩老師的《不是所有的需求都值得做預測,供應鏈實戰(zhàn)中的需求預測思路》非常好。

——

需求管理是生產(chǎn)運作的起點。需求管理不僅涉及MTS,MTO的需求管理同樣重要。在眾多的中小制造企業(yè)中,PMC往往對銷售輸出的銷售訂單管控不嚴,訂單變更尤其繁多,而圖紙等技術指標性的變更,造成了嚴重的牛鞭效應。

需求的穩(wěn)定,是生產(chǎn)運作管理最重要的穩(wěn)定。可惜,在未來“產(chǎn)品時尚化”、“訂單碎片化”、“供應鏈復雜化”的進行,需求的不穩(wěn)定、不確定、復雜、變化(VUCA時代)是常態(tài),需要柔性的生產(chǎn)計劃和控制來應對,需要信息系統(tǒng)來賦能。

主計劃確定后,需要進行產(chǎn)能計劃(CRP)和相關需求的確認。而CRP由于相關需求相關。本質(zhì)上,對主計劃的展望,相關需求與產(chǎn)能計劃同步展開。

3.1 相關需求分類

按照物料的屬性分,分為自制件、委外件和采購件。

自制件,是在本工廠生產(chǎn)的件,可以細分為原材料的加工件、部件和組建、最終成品。加工件、部件和組建的裝配、最終成品的總成和包裝,均需要耗用產(chǎn)能,從而展開了能力計劃(CRP)。

委外件,有兩種情況需要考慮,一種是工序委外件,如熱處理、電鍍電泳、噴漆等特殊的工序過程,需要專業(yè)的工廠委外處理。另外一種是處于成本、場地等考慮的本身具有一定的加工能力,但是能力不能覆蓋客戶需求的工序。對于必須委外的工序,還是比較好管理的,直接將委外供應商作為無限產(chǎn)能處理,以委外承諾交期作為約束即可。而需要依據(jù)客戶需求情況、自身有一定加工能力的委外加工,需要進行動態(tài)委外管理(動態(tài)委外管理,專文闡述)。

采購件,直接向供應商采購的物流,是采購件。有原材料、零件或部件,有的甚至成品件也可以采購。

注:

1.原材料

所有產(chǎn)品中,按照工藝路線進行加工后在產(chǎn)品中使用的物料(項目)稱為原材料。

2.外購件

采購以后不需加工可直接用于產(chǎn)品裝配的材料(項目)稱為外購件,(當同一項目)既可加工又可不加工就直接用于產(chǎn)品時定義為外購件。

3.自制件(零部件)

一種或多種材料件加工或再加工后用于產(chǎn)品的項目稱為自制件,一種或多種自制件加工后用于產(chǎn)品的物料(項目),也稱為自制件,包含產(chǎn)品部組件和零件毛坯等。

4.外協(xié)件

物品的原材料由企業(yè)購買,并委托加工商加工的制造件。

5.自制件(產(chǎn)成品)

已加工完成,不用再加工的制造件,也稱為庫存商品。

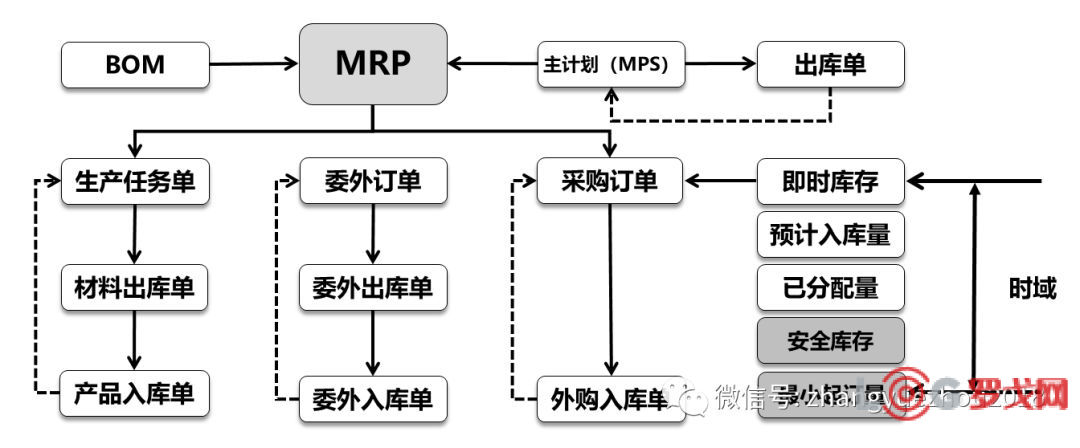

3.2 相關需求確認的輸入和輸出

3.2.1 相關需求確認輸入

確認相關需求,需要從相關需求確認過程的輸入開始。

1)BOM

BOM是確認相關需求最基礎的輸入。BOM也是工廠最主要的主數(shù)據(jù)。一個成品BOM、半成品BOM是需要全生產(chǎn)周期管理。從eBOM、MBOM的出生就需要管理,需要對BOM的變更進行全流程的管理。

2)主計劃

主計劃是需求計劃,是客戶需求與制造過程的界面,是極其重要的輸入。需求管理的輸出就是主計劃。

3)其他-與庫存相關的策略

眾所周知,工廠的物料可以細分為兩大類:與訂單相關的專用物料。與訂單無關而與庫存相關的共用件。兩種物料的需求管理方式是不同的,需要設置不同的管理策略進行管理。對于與訂單相關度高的專用件,直接采用MRP方式進行。而與庫存相關的需求,則需要根據(jù)庫存可用量的多少和緩沖狀態(tài)來確定相關需求。

3.2.2 相關需求的確認輸出

相關需求確認后,以任務清單形式輸出。自制件,以生產(chǎn)任務單(Mo)、委外訂單和采購訂單(Po)呈現(xiàn)。委外訂單和采購訂單以正式任務方式釋放相應供應商。

生產(chǎn)任務單(Mo)有多種形態(tài)存在:計劃、確認、下達、結(jié)案。

3.3 相關需求的計算

相關需求計算最好的工具是MRP。MRP有兩種方式:MRP和MRPII。

MRP僅僅計算物料需求,將主計劃用BOM,并結(jié)合現(xiàn)有的需求進行計算,有凈需求、毛需求兩種方式。

由于眾多的企業(yè)的業(yè)務模式是MTO和MTS混合,補庫、訂單的變動性均比較大,主計劃一般是一個月做一次。顯然與實際的場景變化非常大。

MRPII也是一種常用的方法,尤其是使用SAP的MRP系統(tǒng),一般采用MRPII的方式。基于制造前置周期無限產(chǎn)能的MRP、基于產(chǎn)能約束的MRPII,均是不適合真實業(yè)務場景的。

可以看到的是,在絕大部分的現(xiàn)實場景中,一般只采用MRP而不采用MRPII,當然,能用好MRP的中小企業(yè)也不多。

3.4 做好相關需求的基礎條件

要做好相關需求的確認,必須要具備一定的基礎數(shù)據(jù)的(動態(tài)和靜態(tài)數(shù)據(jù))。

3.4.1 做好相關需求的靜態(tài)數(shù)據(jù)條件

首先是物料數(shù)據(jù)

物料主數(shù)據(jù)是一切MRP的基礎。一物一碼是物料主數(shù)據(jù)的最基本的要求,做不到一物一碼,自然跑出的需求是錯誤的。

物料主數(shù)據(jù)中的批量要求,最小起訂量、批量增量、安全庫存、采購和制造前置周期等基礎數(shù)據(jù),是對業(yè)務過程有較大影響的數(shù)據(jù),需要依據(jù)具體的業(yè)務狀態(tài)設置好。這些物料主數(shù)據(jù),是需要工程、采購、車間、PMC等相關部門協(xié)同的。

物料主數(shù)據(jù)的維護準確,需要專人來負責。人員的穩(wěn)定、流程的穩(wěn)定是主數(shù)據(jù)準確和穩(wěn)定的基礎。

物料主數(shù)據(jù)的設置是否準確,會直接影響庫存和工單的齊套。

其次是BOM

BOM是工廠極其重要的主數(shù)據(jù),其準確性的高低,直接影響物料采購和工單齊套。

BOM的準確是需要校正的,變更的ECN(工程變更單)管理是基礎。

3.4.2 做好相關需求的動態(tài)數(shù)據(jù)條件

首先是即時庫存

即時庫存的準確,是指庫存實物與ERP賬目的準確性。即時庫存的準確是工廠最基礎的管理之一,即時庫存不準確,精益生產(chǎn)是空話。

即時庫存的校正,可以從以下幾個方面開展:

1)是倉庫的規(guī)劃和設計

2)來料的標識和規(guī)范

3)發(fā)料的定時、配料機制

4)盤點(循環(huán)和季/年度)機制建設

注:《****倉庫部作業(yè)手冊》、《倉庫作業(yè)流程》請聯(lián)系章月洲老師(微信:13732190828)。

即時庫存的校正和控制,既是工廠管理的基礎管理,更是工廠管理的核心管理職能。

其次是ERP的單據(jù)管理

無論是MRP的物料計算(凈需求),還是計算設備的負荷,均需要依據(jù)ERP相關的單據(jù)來計算,都是需要依據(jù)生產(chǎn)任務(Mo)展開的。所以ERP系統(tǒng)中的單據(jù)準確性就顯得非常重要,需要對ERP的單據(jù)實現(xiàn)有效管理。

ERP單據(jù)的有效管理,是需要各個部門通力合作:

PMC管理生產(chǎn)任務和委外訂單

采購部門管理采購訂單(或委外訂單)

倉庫部門管理六張單據(jù):外購入庫單、委外入庫、產(chǎn)品入庫單、委外出庫單、材料出庫單、銷售出庫單。出入庫單據(jù)的生命周期非常短,一般是以小時來計算,最多是幾天。

銷售部門管理銷售訂單和銷售出庫單

做好單據(jù)管理的秘訣,是實現(xiàn)財務業(yè)務一體化,這樣才可以做到單據(jù)的“日清月結(jié)”,確保單據(jù)的實時性。

3.5 小結(jié)

相關需求(產(chǎn)能和物料)的確認過程,其實是可以計算的過程,有非常好的工具來計算。

PlanetTogether APS系統(tǒng)的MPS和MRP功能非常強大,可以覆蓋絕大部分的場景。而且,PlanetTogether APS系統(tǒng)還可以模擬精益生產(chǎn)工廠的精益超市的狀態(tài),實現(xiàn)APS與精益生產(chǎn)的融合。

相關需求的確認過程,在電子行業(yè)中還需要考慮替代料。根據(jù)我的研究,替代會發(fā)生在兩種情況:采購替代和發(fā)料替代。為了簡化替代關系,最佳的方式是發(fā)料替代,因為需要做齊套控制。

4.1 交期承諾分類

供應商承諾客戶交期,一般有兩種情況。兩種情況均有優(yōu)缺點:

1)固定交期

固定承諾交期沒有考慮客戶需求的波動、工廠產(chǎn)能波動和供應商的異常,以一個固定交貨周期(下單至出運)承諾。在OEM的外貿(mào)型的企業(yè)中,25、30、35、45、60天幾個周期,是最常見承諾交期。這其中,30天、45天兩個周期是最常見的周期。

優(yōu)點:簡單、簡單、簡單。

缺點:為了達成準交,緩沖足夠長,從而競爭能力弱。

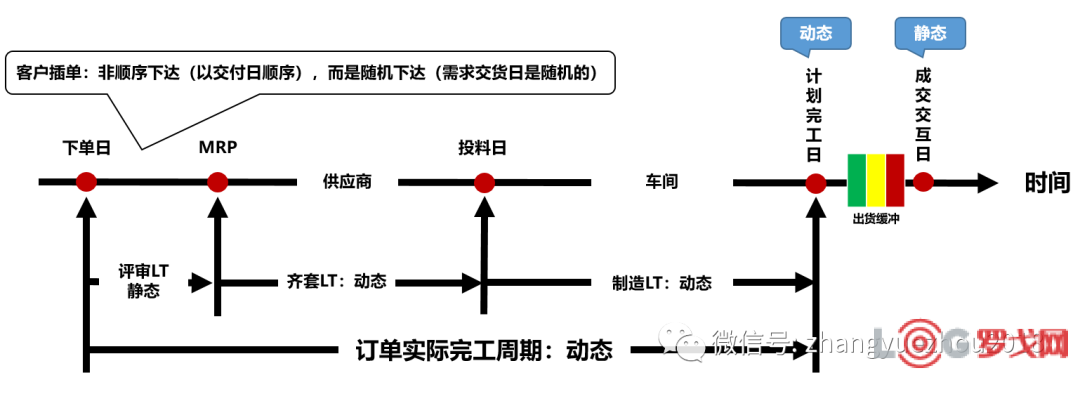

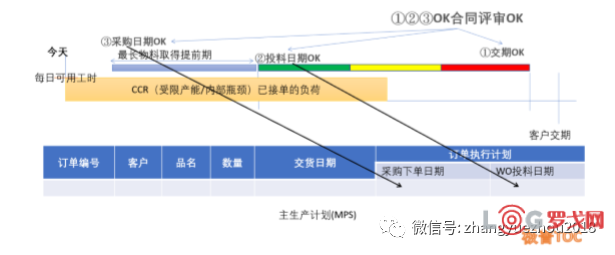

2)動態(tài)交期

動態(tài)承諾交期是需要考慮供應商到料、工廠內(nèi)部產(chǎn)能的交期評審方式,屬于精度比較高的一種方式。

動態(tài)承諾交期,一般考慮關鍵物料的到料和內(nèi)部的產(chǎn)能負荷,其交貨日工時為:

訂單實際交貨日=關鍵物料到料日+關鍵負荷狀態(tài)下完工日+出運緩沖

實行動態(tài)的交期評審,相對于靜態(tài)交期評審,可行度相對會好,但是優(yōu)缺點同樣明顯:

優(yōu)點:交期相對準確,依據(jù)評審日的狀態(tài)評審了交期

缺點:如果沒有IT的支持,還是基于經(jīng)驗而非數(shù)據(jù)。而且耗用的人力資源非常多(一般為會議評審)。

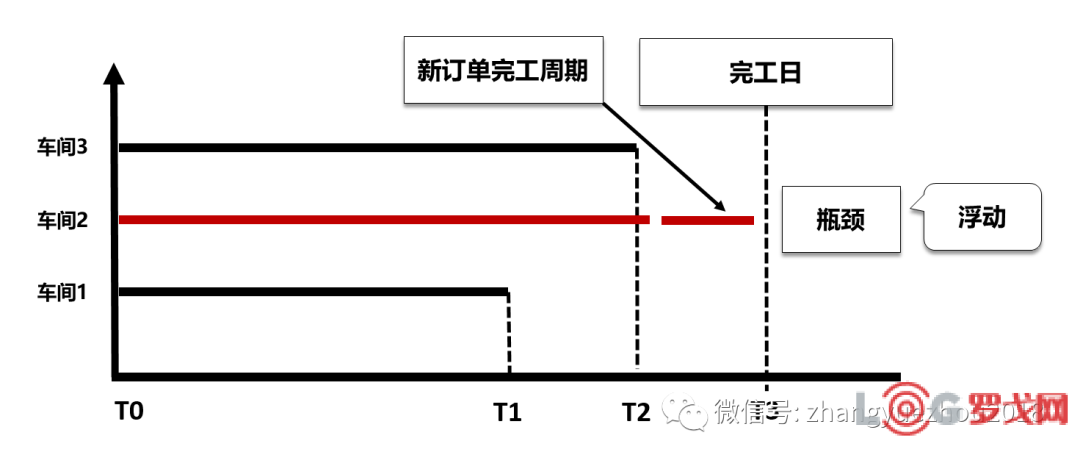

圖1 動態(tài)交期評審示意圖

3)交期承諾注意點

無論是靜態(tài)承諾,還是動態(tài)承諾,要注意的是,承諾是這個時刻的狀態(tài)承諾,是承諾時刻的狀態(tài):客戶需求、供應商狀態(tài)和產(chǎn)能狀態(tài)。

我們不能預設未來會如何:未來的需求是否會有大變化,未來的設備能是否有大異常,未來是否有不可抗拒的異常。

所以,我們的承諾一定是包含異常緩緩或者需要加上異常的緩沖時間。自然,如何設置緩沖大小,是一件困難的事情:緩沖太大,交期的競爭力弱。緩沖太小,不能彌補異常的變動。其實,設置緩沖的大小,不需要精確,正確足夠,經(jīng)驗對緩沖大小設置起到的決定性的因素。

4.2 交期回復

既然對客戶有交期承諾,如何履行這個交期承諾是工廠的關鍵控制指標,尤其在MTO的場景下,較高的準交率(DDP=95%以上),是銷售員獲取訂單強有力的武器。

客戶對供應商承諾的交期是有焦慮癥的,尤其是準交率(DDP)相對比較低但是又不能換供應商的場景,客戶的采購人員一定想知道訂單的實際進度和狀態(tài)。供應商自身的銷售人員,也是非常想知道訂單的實際完成時間。

確認交期回復,需要理解兩個不同的日期:

1、承諾交貨日

訂單的承諾交貨日,是指供應商承諾客戶可以出運的日期,一般是完工入庫并做好驗貨后的日期,是隨時可以出運的日期。供應商至客戶的運輸周期,是另外計算。

由于是供應商承諾客戶的交貨日,這個日期是固定的,可以作為生產(chǎn)計劃的“錨”定日使用。既然承諾,必然遵守。

2、訂單計劃完工日

眾所周知,目前我們處于VUCA時代,其特征是“產(chǎn)品時尚化”、“訂單碎片化”、“供應鏈復雜化”,處于變化中。

因為客戶插單、因為供應商異常、因為產(chǎn)能波動,銷售訂單的實際完工時間是一個動態(tài)值而非靜態(tài)值,

圖2 銷售訂單計劃完工日動態(tài)示意圖

交期回復,是需要實時監(jiān)控銷售訂單的計劃完工日與銷售訂單承諾交貨日之間的偏差,也就是出貨緩沖的消耗狀態(tài)才可以實現(xiàn)。

出運緩沖的消耗比例,可以用以下公式表達:

出運緩沖消耗狀態(tài)=100%*(出運緩沖-(交貨期-計劃完工日))/出運緩沖。

這個公式比較簡單,其中銷售訂單的計劃完工日期的計算非常復雜,沒有APS高級計劃和排程軟件,很難恰當?shù)赜嬎愠鲈撊掌凇?/p>

注:要完整公式,請私聊

4.3 交期承諾和回復工具

交期承諾和回復,是面向客戶的一個生產(chǎn)計劃的控制管理作業(yè),是PMC日常經(jīng)常面對的問題,不僅客戶關注,供應商自身的業(yè)務人員同樣關注,甚至供應商老板也是關注的。

如果沒有APS高級計劃和排程軟件,固定承諾交期、動態(tài)承諾交期均存在問題提,唯有采用APS高級計劃和排程,并采用銷售訂單動態(tài)緩沖報表,才可以完美實現(xiàn)交期承諾和回復,實現(xiàn)真正的高準交。

5.1 投料控制方法

5.1.1精益生產(chǎn)

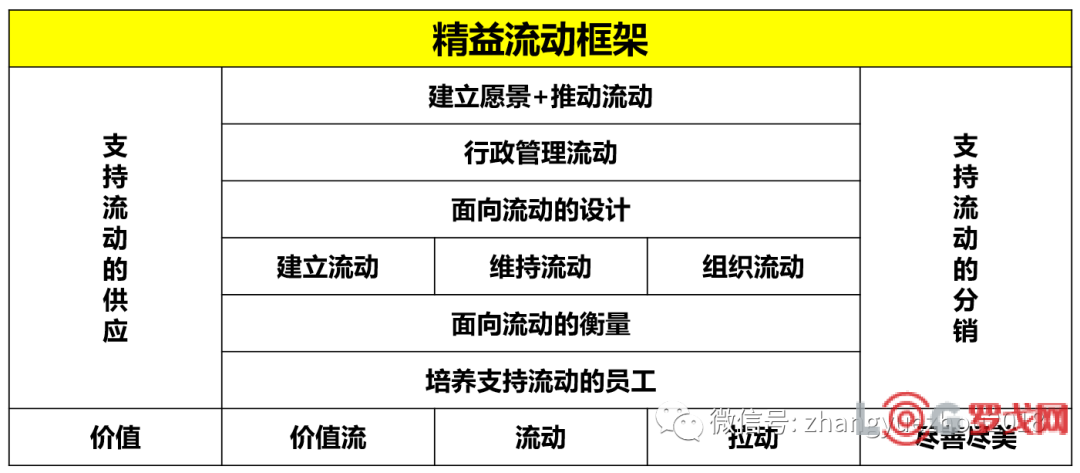

起源于日本豐田汽車的精益生產(chǎn)由沃麥科教授在《改變世界的機器》提出,并在《精益思想》清晰,其精益生產(chǎn)五原則:“價值”、“價值流”、“流動”、“盡善盡美”成為各類精益大師的圭臬,并經(jīng)過各類、多類專家的補充,形成了較完善的體系:

圖1 精益流動框架示意圖

那么精益生產(chǎn)到底是什么呢?《工廠物理學》有最徹底的解釋:

經(jīng)過本章廣泛的討論之后,我們知道了 JIT 不是一個簡單的過程或技術。它也不能被說成是一種清晰并且被良好定義的管理戰(zhàn)略。而是 JIT 它作為一個集合,是一系列態(tài)度,哲學,價值和方法論的總和。真正把它們聯(lián)系起來的線索是它們最近被一些日本公司運用和實施,并帶來了顯著的成功。

然而 JIT 也許沒能為管理一個制造企業(yè)提供易于理解的政策措施,它的在豐田和其它公司的創(chuàng)始者都展示出了對特定問題提出創(chuàng)造性方案的天才。這些解決方案蘊藏著一些關鍵的觀念,這些觀念在生產(chǎn)管理的歷史上占有舉足輕重的地位。

精益生產(chǎn)大咖王聰老師的公眾號文章,詳細說明了豐田的生產(chǎn)計劃和控制體系:

圖2 王聰老師豐田計劃系統(tǒng)講解圖

從王聰老師的視頻解釋中,可以識別出豐田的生產(chǎn)計劃過程與教科書的闡述的計劃過程并沒有差異,但是如何開始生產(chǎn)且有明顯的差異:品種評審后投產(chǎn),并采用了拉動。拉動首先根據(jù)成品庫存的多少拉動,再根據(jù)斷點的精益超市的庫存量多少拉動。

從王聰老師的講述看,精益生產(chǎn)或豐田生產(chǎn)運作體系,或稱之為JIT系統(tǒng)的本質(zhì)就是投料控制的方法。從“投料控制”開始的控制物料流動的一種生產(chǎn)運作控制技術。

5.1.2 TOC(約束理論)

TOC理論誕生的標志是《目標》的發(fā)行出版。《目標》也成為企業(yè)管理小說發(fā)行量最大的書籍,影響了眾多的生產(chǎn)管理者,是生產(chǎn)運作管理不二的方法。

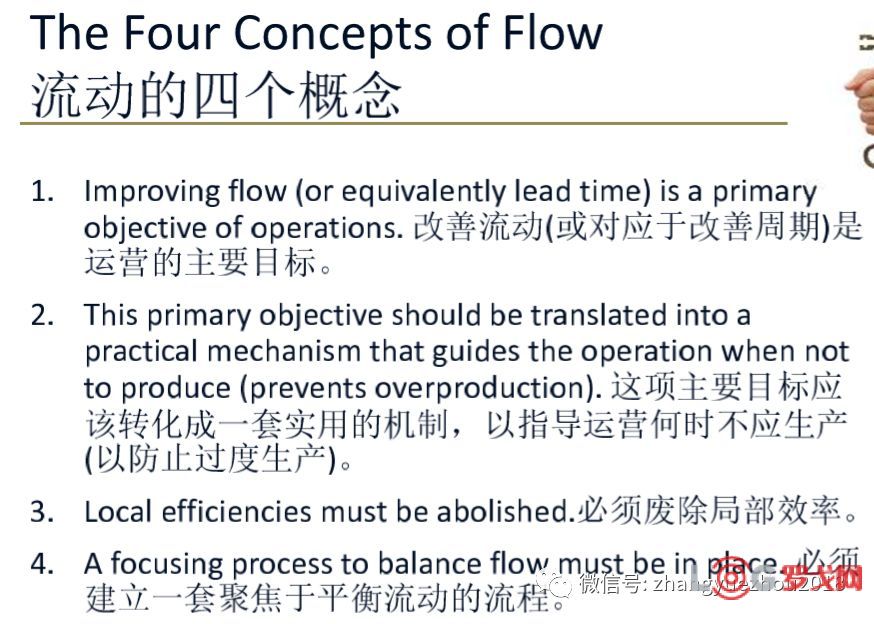

TOC理論發(fā)端于OPT(優(yōu)化生產(chǎn)計劃)的軟件,而OPT是一款排程軟件。OPT遵循的九條原則是基于物料流動原則。高德拉特博士《站在居然肩膀上》由明確了物料流動的四原則:

圖3 TOC關于流動的四原則

TOC約束理論在生產(chǎn)管理中應用,有非常成熟的技術。尤其是SDBR(簡化DBR)方法,在普通的一般制造、簡單制造中的應用非常有效,我稱之為有4個3的改善:

準交率提升30%、交貨周期縮短30%、有效產(chǎn)出增加30%、庫存降低30%。

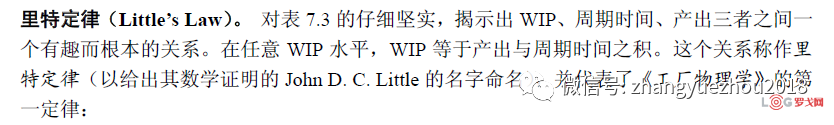

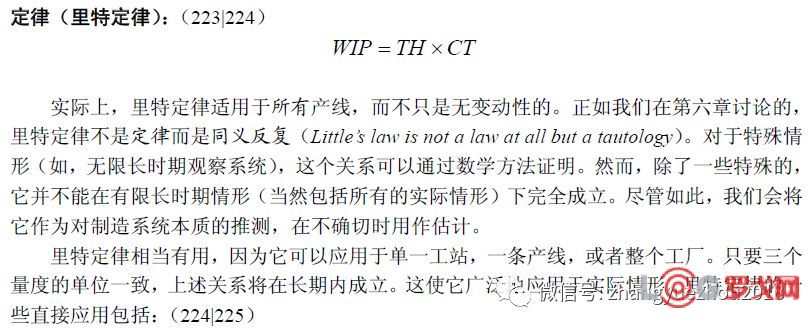

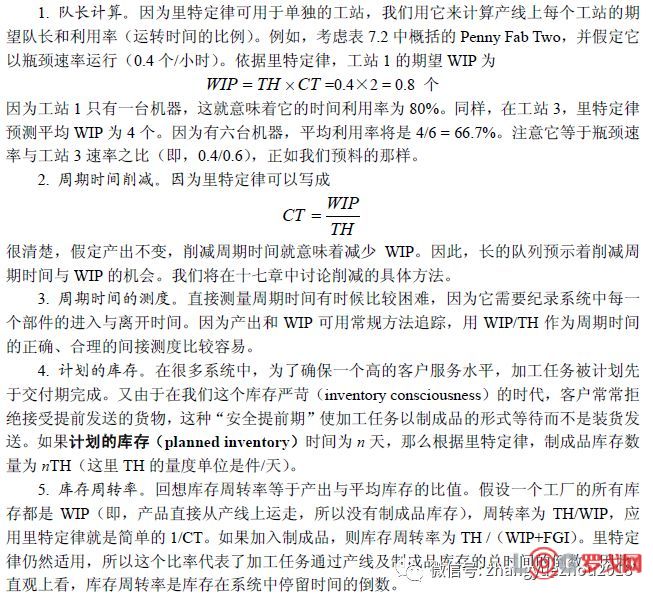

5.1.3 里特定律

精益生產(chǎn)、TOC約束理論均強調(diào)流動,那流動遵循什么規(guī)則?用什么樣的定律描述和驗證?

《工廠物理學》詳解了“里特定律”,說明工廠中的在制品WIP、產(chǎn)出率TH和加工周期CT的關系:

里特定律的WIP=TH*CT,可以做如下解讀:

第一,WIP是影響TH和CT的核心手段。在WIP就是投料。

第二,TH和CT之間,是互相沖突的兩個指標,只能平衡不能同時達到。

第三,要想TH、CT之間都有較高的績效水平,必然需要犧牲庫存(WIP)。必要時,用相對較高的庫存量來緩沖TH和CT的績效。

第四,投放WIP的品種、時間和數(shù)量,是確保TH和CT績效的保障。

5.2 投料控制的標準程序

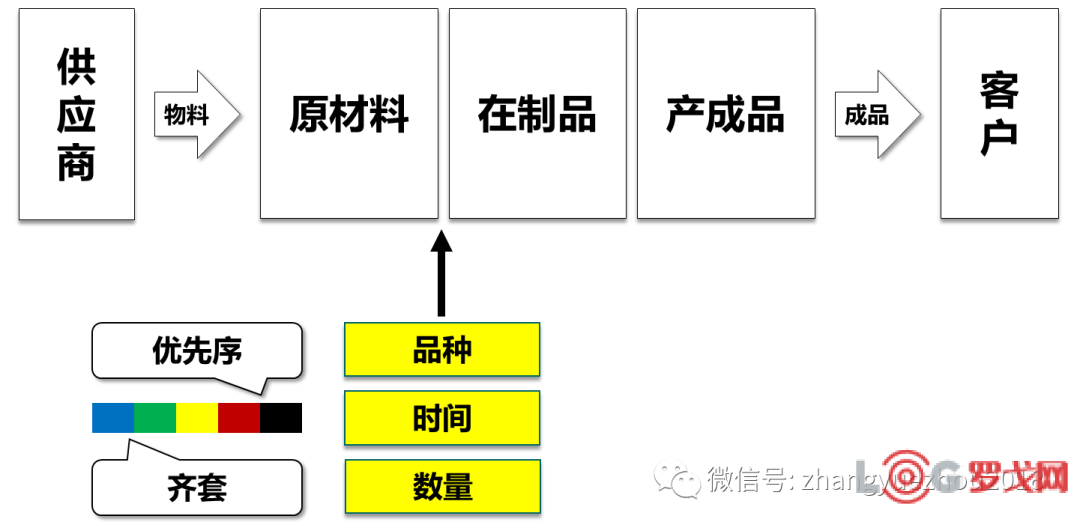

結(jié)合精益生產(chǎn)、TOC約束理論和里特定律,可以設計出以下的投料控制步驟:

步驟1,控制投料品種

無論是MTO,還是MTS,還是MTO+MTS場景,客戶需求是最基礎的。備庫式的場景,可以用最大量/最小量及其他庫存理論來確定補貨量,并依據(jù)庫存現(xiàn)存量的多少確定補貨的優(yōu)先順序。MTO場景,銷售訂單的交貨日是一個關鍵的時間節(jié)點,是銷售訂單錨點(同步點),而訂單需求日與當前日的差可以作為銷售訂單的優(yōu)先順序來控制。

對所需要的生產(chǎn)任務,進行基于庫存消耗量、基于銷售訂單需求日的優(yōu)先順序,其實是決定投料的品種:即工廠就投產(chǎn)優(yōu)先順序高的品種。

這個投料原則,決定工廠的資源占用原則:

產(chǎn)能、物料和管理者的關注度,投放給優(yōu)先等級高的客戶需求,實現(xiàn)“誰急誰用”!

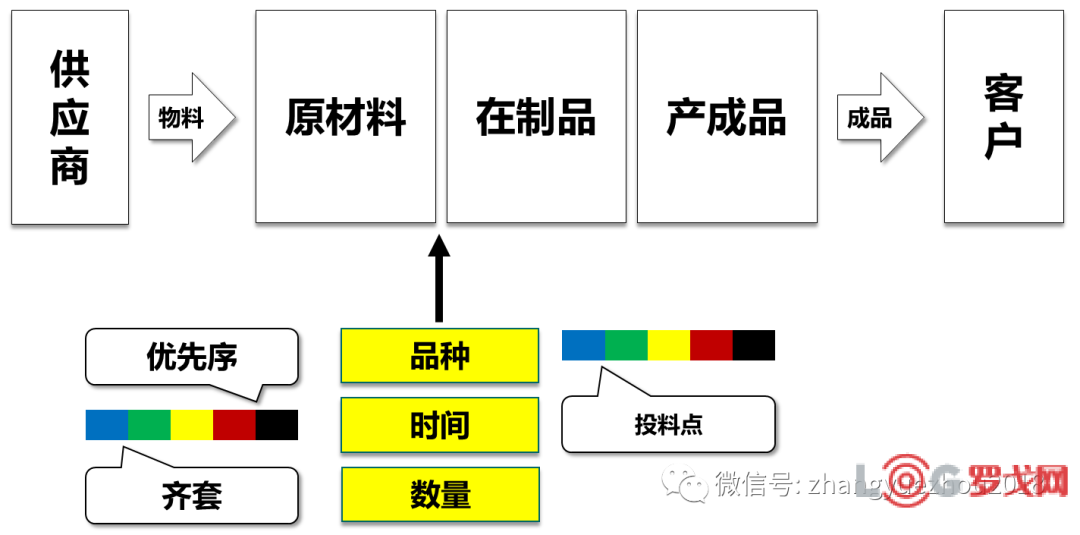

步驟2,控制投料時間

何時允許在制品WIP的投入,是一個非常難的問題。精益生產(chǎn)和TOC約束理論提供了不同的方法。

精益生產(chǎn)的方法是拉動,最常見的方式是看板拉動。看板拉動是有前置條件,第一個條件是均衡化。豐田的均衡化是一個十分龐大的計劃運作體系。豐田的生產(chǎn)計劃過程就是一個控制過程,控制了需求的平準性:總量平衡和品種平衡。中小企業(yè)根本不具備這樣的知識,人才,經(jīng)驗和系統(tǒng),這也是中小企業(yè)中精益生產(chǎn)落地失敗的根本原因。

相反,TOC約束理論的SDBR,提供了一種非常便捷的控制投料的方法:

第一,將對客戶的承諾交期砍半,作為投料的起始點:

投料日=銷售訂單交貨日-承諾交期*50%

第二,只有到這個日期后或以后才允許投料。否則不允許投料。一般情況下,該投料日以前的工單設置為白色或蘭色。這日期后至銷售訂單交貨日之間的工單顏色分為綠、黃、紅三色。即蘭(或白)、綠交叉點就是投料點。

這種方式,是非常智慧的做法:容易計算,而紅、黃、綠三色與交通標志一致,現(xiàn)場非常容易標識和執(zhí)行。

當然,銷售訂單承諾交期減半是一個經(jīng)驗值(實際上是非常好的一個比例),也可以根據(jù)實際的業(yè)務場景調(diào)整,甚至不做減半處理同樣可以。

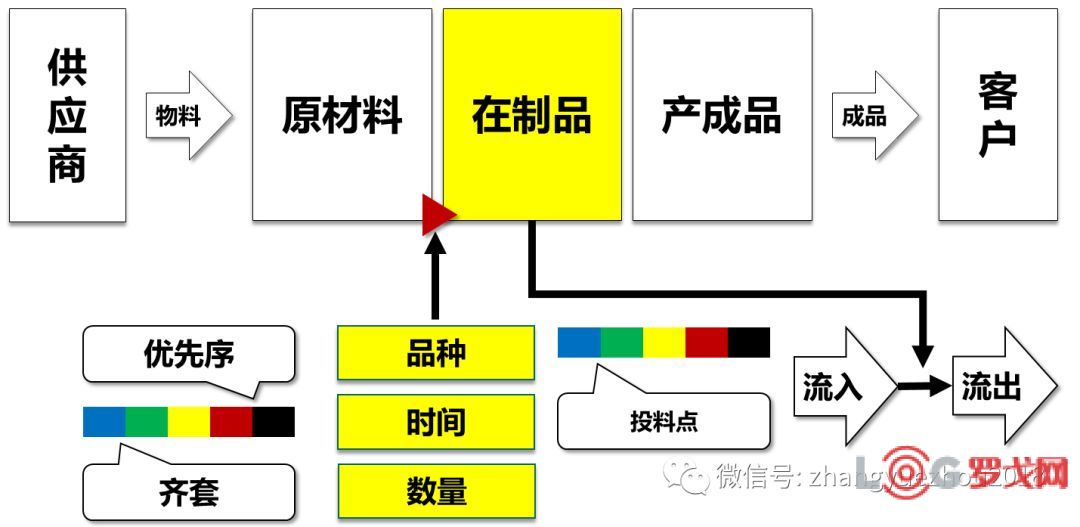

步驟3,控制投料數(shù)量

里特定律WIP=TH*CT明示,過多的WIP,只會劣化產(chǎn)出率TH、加工周期CT兩個績效指標,更何況工廠、車間和產(chǎn)線內(nèi)過多的在制品WIP,不僅造成現(xiàn)場的混亂,更允許了員工的不良多工、集批等不好習慣,造成質(zhì)量不良、延長加工周期等問題,破壞優(yōu)先順序。

所以,需要控制工廠、車間的在制品WIP量。日常的工廠中,一般是以車間為單位進行在制品控制,則需要對車間的在制品投放進行控制。

投放的數(shù)量,一般有兩個條件決定:

其一,是車間現(xiàn)有的在制品量

根據(jù)WIP=TH*CT可知,車間的在制品肯定是越少越好。但是過少的在制品WIP量,在縮短加工周期CT的同時,也會影響產(chǎn)出率TH。

車間的在制品量,最佳情形是,保持一定的產(chǎn)出率,保持一定的加工周期。由于車間加工過程的復雜性,尤其是在工藝布局的環(huán)境下,計算最佳的在制品量是一個復雜運算過程,Excel是無法實現(xiàn)。可以用經(jīng)驗的方式來實現(xiàn):

在制品量WIP首先可以多投一些,從多的在制品WIP逐步降低,降低到每個操作用有任務做,但是現(xiàn)場在制品少而精,忙而不亂時即可。

用數(shù)據(jù)來表達時,可以用在制品數(shù)量、標準工時或計件工價。

一般,裝配線的在制品量,最多是一天。

其二,是前一日的產(chǎn)出量

保持車間的在制品WIP穩(wěn)定需要考慮的另外一個因素是上一日的產(chǎn)出。

原則上,做好第一條的基礎上,第二天的投入量=上一日的產(chǎn)出量即可,保持車間在制品WIP的均衡。

當然,在上一日產(chǎn)出的基礎上的上下浮動均衡,不需要做十分精準的控制。總量平衡即可。

圖4 控制投料品種

圖5 控制投料時間

圖6 控制投料數(shù)量

5.3 控制投料軟件工具

1、PlanetTogether APS高級計劃和排程

2、眾章數(shù)據(jù)VPS可視化工廠排程系統(tǒng)

(略)

6.1 排程的價值

1)現(xiàn)場存在調(diào)度和排程

在真實的工廠場景中,排程或調(diào)度是客觀存在的事實。比如,一個流水線,10多個人,班組長還是需要將10多個人分配至工位中,這個就是調(diào)度工作。當然調(diào)度有短期和長期之分,短期比如臨時性的。短期的是需要作業(yè)的調(diào)度,而長期的只不過是預計的排程。注:一般短期稱之為調(diào)度,長期稱之為排程。

2)要做負荷評審,必然需要排程

圖示是趙智平老師的負荷評審示意圖,這里有一個細節(jié)可能趙老師沒有十分注意:

一般情況下,在離散布局的條件下,一個工序往往與一個資源組匹配。一個資源組往往有多個資源,而且每個資源的生產(chǎn)效率可能相同,也可能不相同。把某一個工序任務分派至那一臺設備,其呈現(xiàn)的負荷是不同的,尤其涉及到切換的工序任務中,負荷呈現(xiàn)的長度更加不相同。也就是說,如果不預先排程,做出來的負荷是假象,根本不是真實負荷。比如,一個染缸的一次洗缸,大約需要5-6小時,排大缸還是小缸負荷的長度是非常不同的。

3)MES已經(jīng)有了排程和調(diào)度的模塊

MES有11個標準模塊,其中“詳細排程”、“分派”

6.2 如何做排程?

從上述情況看,可以得出兩點:

第一,真實的業(yè)務場景是有調(diào)度的,而且調(diào)度是不可或缺的管理活動。

第二,排程不僅是短期的管理活動,而且是長期的預計的管理活動,與交期承諾和交期控制均有關系。如果不做排程,除非做固定式交期承諾,否則連識別CCR(關鍵產(chǎn)能資源)都是一個偽命題。

1)排程定義

排程是將工序任務與資源(設備、模具、勞動力)綁定的活動。排程是一個古老的活動,制造存在的時候,排程活動就存在了。

2)排程步驟

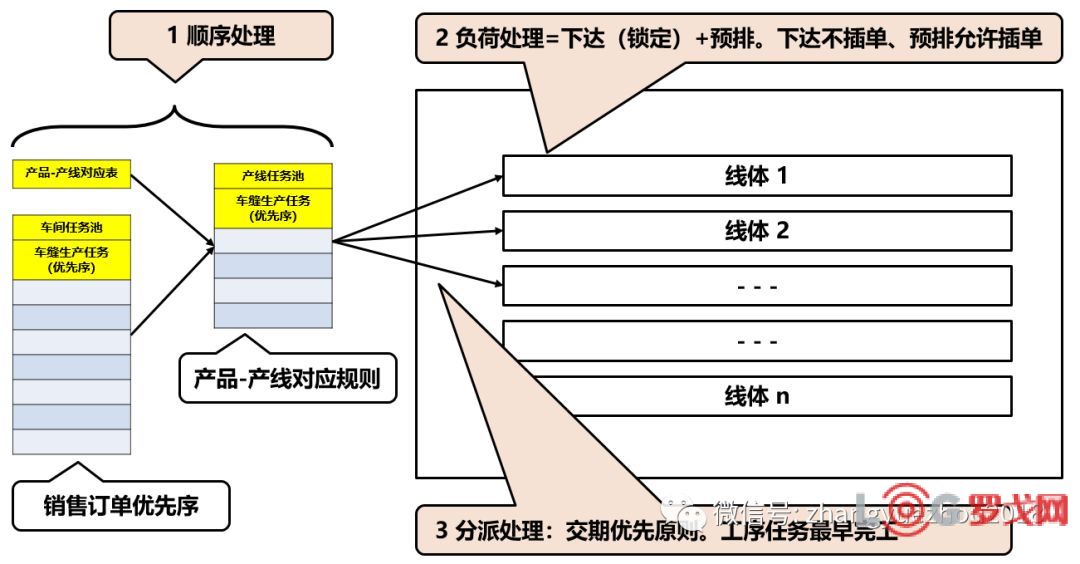

排程一般需要三個步驟:

第一,排序

排程首要問題是對資源組前的工序任務進行排序,根據(jù)客戶需求的緊急程度、產(chǎn)出的績效要求進行排序。

排序是需要基于工廠運作的績效目標來的,而一般工廠的運作目標就是交付好、產(chǎn)出高和成本低。這三個指標在簡單制造、一般制造中不突出,在復雜制造中,尤其突出了。

需要強調(diào)的是,JIT強調(diào)的是產(chǎn)出,且不要庫存。所以,JIT必須以產(chǎn)能做緩沖的。可惜,這點絕大部分的精益顧問,要么不懂,要么無視。因為,不把產(chǎn)能做緩沖,違反了WIP=TH*CT里特定律。如果否定里特定律,那真的是無知了。

第二,負荷

排程首先是需要處理獨立資源上的負荷。負荷有兩個狀態(tài),已經(jīng)下達和未下達的。未下達的負荷經(jīng)過第三步的分派至獨立資源上。這樣,資源上的負荷雖然未鎖定但是可以與預先分配。

負荷處理是一個復雜過程,有兩個步驟必然處理:其一資源需要定義工序能力,而該工序能力與具體的工序綁定。其二是不同的產(chǎn)品與資源的對應關系,因為不同的產(chǎn)品在不同的資源上生產(chǎn)時,節(jié)拍是不同的。

如果不做APS高級計劃和排程,一般人無法理解排程和排程的復雜性。汽車零部件行業(yè)的精益實施相對比較好,其實與汽車零部件行業(yè)的場景簡單有關:需求簡單、工序穩(wěn)定、需求穩(wěn)定,人員穩(wěn)定、毛利率高,自然精益生產(chǎn)容易實現(xiàn)。其實,精益生產(chǎn)是貴族的游戲,一般的中小企業(yè)根本玩不起,也玩不動,這個也是絕大部分企業(yè)精益實施失敗的原因。

第三,分派

有了排序、有了負荷處理,第三步則是可以分派工序任務。其實,排序、負荷和分派是三步循環(huán)的步驟,是一個迭代過程。

人工分派任務時,排序、負荷和分派均以經(jīng)驗為主,只能做最短期的、即時任務的分配,不可能做長期的優(yōu)化。

6.3 排程的意義

2015年興起的智能制造和近幾年的倡導的數(shù)字化轉(zhuǎn)型,講優(yōu)化排程的可能性大幅度提高,尤其是80年代興起的APS高級計劃和排程軟件的日益成熟,為優(yōu)化排程奠定了良好的基礎。

數(shù)字化轉(zhuǎn)型的目標有兩個顯著特征:數(shù)據(jù)的自動流轉(zhuǎn)和運行整體優(yōu)化。

不做排程,可以說是優(yōu)化就無從談起。

注1:

無論是JIT還是TOC的SDBR,均沒有提供排程解決方案。JIT和SDBR其實是生產(chǎn)計劃控制的方法。因為標準的S&OP過程(需求確定、主計劃(RCCP)和相關需求(CRP)),TOC和JIT均沒有解決方案。

美國對中國商品加征10%關稅,對跨境電商的巨大沖擊

1018 閱讀

白犀牛副總裁王瀚基:無人配送帶來了哪些機遇與挑戰(zhàn)?

736 閱讀

SCOR模型:數(shù)字化時代供應鏈管理的航海圖

794 閱讀快遞人2025愿望清單:漲派費、少罰款、交社保......

732 閱讀京東物流北京區(qū)25年331大件DC承運商招標

649 閱讀春節(jié)假期全國攬投快遞包裹超19億件

516 閱讀1月27日-2月2日全國物流保通保暢運行情況

517 閱讀暖心護航春節(jié)返程,順豐確保每一份滿滿當當?shù)男囊馀c牽掛新鮮抵達!

462 閱讀“朝令夕改”!美國郵政恢復接收中國包裹

478 閱讀2025年1月20日-1月26日全國物流保通保暢運行情況

436 閱讀

登錄后才能發(fā)表評論

登錄