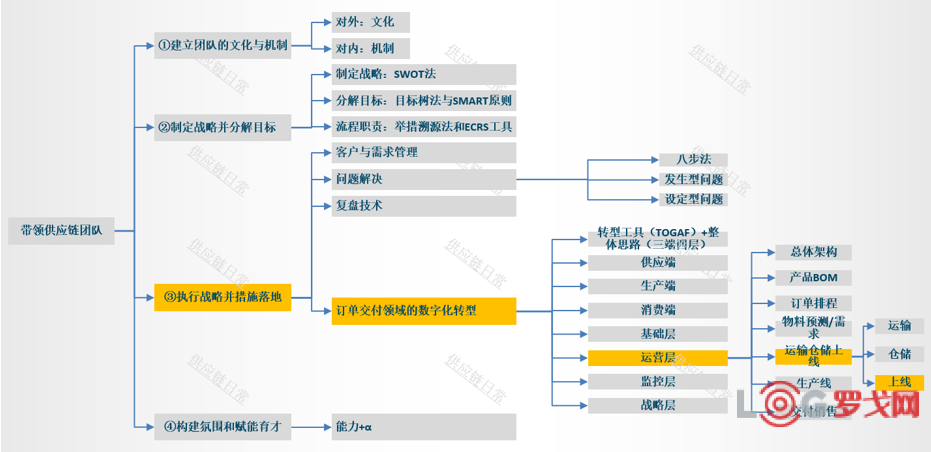

[羅戈導讀]如何帶領一個供應鏈團隊,總共分4大步驟:建立團隊的文化與機制、制定戰略和目標、執行戰略并措施落地、構建氛圍和賦能育才。在執行戰略并措施落地板塊,闡述了數字化轉型工具和整體思路,導出了供應鏈數字化結構:三端(供應端、生產端、消費端),四層(基礎層、運營層、監控層、戰略層)。

[羅戈導讀]如何帶領一個供應鏈團隊,總共分4大步驟:建立團隊的文化與機制、制定戰略和目標、執行戰略并措施落地、構建氛圍和賦能育才。在執行戰略并措施落地板塊,闡述了數字化轉型工具和整體思路,導出了供應鏈數字化結構:三端(供應端、生產端、消費端),四層(基礎層、運營層、監控層、戰略層)。

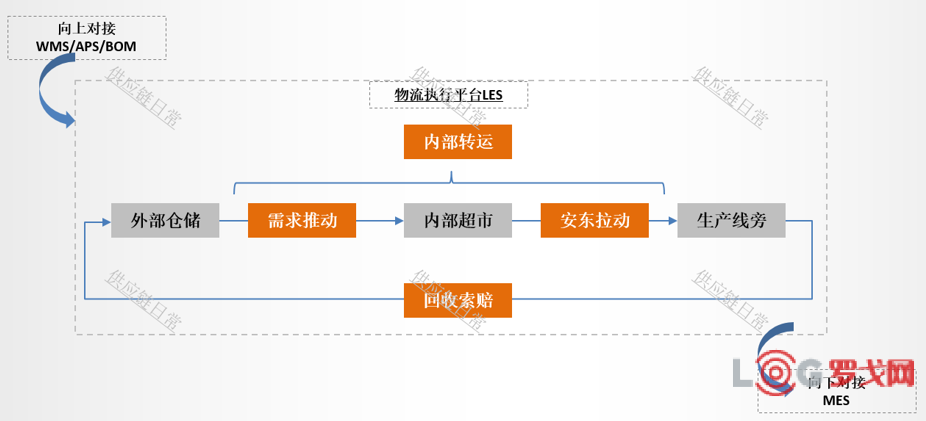

物流執行系統(Logistics Execution System簡稱LES),外接生產控制系統MES、物料明細表BOM系統,WMS倉庫管理系統,將存儲在倉庫中的物料,按照一定節奏、計劃、目的地、路線的方式送到生產線旁。

說到物流執行,一定要說到兩種應用較為廣泛的物流上線方式:

推動式上線,指的是通過漏斗式的、從粗到細的生產計劃,全程指導從外部建儲、廠內存儲、上線的全過程,這種指令是從供應鏈的上游給到下游的,對上游的生產計劃兌現要求極高,如果出現超欠,對應下游物料的配送就會出現缺貨或者溢出。如果生產計劃可以保持的很準確和穩定,各個環節的庫存和Lead-time也可以最經濟。

拉動式上線,指的是每個供應鏈環節“理論上、在一定程度上”可以與生產計劃解耦,自定義觸發向上級要貨的低儲庫存,然后通過安東、或者看板來觸發向上游要貨,這種方式頗有一種和生產計劃“脫離和分家”的感覺,即便生產計劃在一定范圍內不準確,也可以通過現場消耗速度的變化產生不同頻率的要貨指令,當然這種柔性應對的前提是各個環節的低儲設置的都比較高,柔性有了,但庫存資金也高了。

“供應鏈日常”團隊給大家推薦一種推拉結合的方式:外推內拉。如下圖所示:需求推動板塊給外部倉儲指令,讓哪些物料在什么時間出庫,并告訴內部轉運模塊把這些物料送到內部超市的哪個位置,再通過安東拉動模塊給內部超市指令,何時將哪些物料送到生產線的哪個位置,同理會將信息傳遞至內部轉運模塊完成各環節的物料移動,最后產生了器具返空、物料的損壞索賠,通過回收索賠模塊進行管理。

通過測量物料和倉儲庫房間的循環作業時間,得出需要提前獲取的生產順序,并通過調用生產日歷系統給予生產順序中的每一個訂單預計到達物料消耗工位的時間戳,再通過調用BOM信息把訂單拆解成物料需求,再結合產線布局、路線信息,求解上線指令,明確告訴VCS應該在什么時候、將哪些物料、多少物料,送到哪里。整個過程如下:

個性化設計生產指示:生產指示的基礎數據可以來自于上游的APS,但APS的排程結果是告訴供應商如何把物料送到倉儲,而倉儲中的物料如何送到超市,則可以采用APS中的個性化定制模塊,根據不同物料所需的上線指示提前期,制作產線不同工位的上線指示。由于倉儲距離超市和生產線的距離很近,上線指示的提前期一般在1天以內,所以還可以通過生產異常的變化、結合物料訂貨部門的建議,每天對生產指示進行調實,一定程度的增加了生產指示的準確性和應對生產變化的柔性

賦予時間戳:時間戳指的是每個產品訂單經過生產線關鍵點的預計時間(可以精確到秒),需求推動模塊會結合a.個性化生產指示順序,調用生產日歷的信息,在賦予時間戳的時候避開計劃內非生產時間,最后得到一個未來n天或者n小時的產品上線順序+每個產品通過生產線某個關鍵點的預計時間點

BOM拆解:拆解模塊會調用BOM的信息,按照產品和物料之間的對應關系,對賦予時間戳的生產順序進行拆解,拆解后的每一份物料理論上也帶著時間戳

供給指令:將帶時間戳的一個個物料上線需求,按照消耗順序的一定數量進行分組(比如每30個一組),按照一定的波次(比如每隔1小時一次),送到廠內超市的特定區域。舉例,如果一天的產量是300,每個物料分組是30量份所需物料,就可以把超市劃分成10個區域,編號1-10,當天分5個波次將300產量所需物料按照順序送到1-10號區域,當然還有一定的提前到貨量。以上從外倉到廠內超市的供貨指令和執行過程就是“外推內拉”中的“外推”,通過未來的生產計劃順序“推著”物料進入廠內超市,所以,當生產計劃順序發生巨大變化時,就會造成超市區域的物料虧空、或者是物料爆倉

發送給RCS(Robot Control System):上一環節產生的供給指令通過接口傳遞至負責運輸的RCS,底層執行設備AGV按照RCS的信息開始轉運作業。

通過記錄生產線物料的消耗情況,當消耗程度達到到一定預設值時,給予超市信號和指令,要求其送料上線。由于這個過程是先使用、再要貨,是一種由需求帶動的拉動行為。

1.信號獲取,消耗指示

一般來說,安東技術會采用生產線一個固定點位,比如起點、終點、過程點。但由于生產線是有長度的(工程深度),所以,以單一點作為消耗計數,勢必會造成計數點位前工位的提前布料,或者是后工位的些許溢出。這時可以考慮把生產線劃分成5-10個不同的區域,每個區域取一個消耗指示計數點位,這樣從理論上可以一定程度的消除剛才提到的影響(具體操作結合不同企業實際情況個性化設計)

2.設定觸發上線的閾值

這個閾值取決于每個波次上線物料可以消耗的套份數量,比如套份數量是30,安東的初始值就是這個閾值30,再根據安東記錄的生產線某一點的產品通過數(把它當成是整個區域物料的消耗套份數),每經過一個產品就在原有數值上 減1,直到0就觸發上線指令,上線指令觸發后,安東再次回到初始閾值30,長此以往

3.工程深度,線旁庫存

由于觸發上線的指示是生產線某個區域的一個固定點位A,而這個區域的物料分布在各個工位上,和A點存在距離,這個距離稱為工程深度

如果某個物料在A點的后工位,則為正工位,物料消耗的比A點早,需要提前在線旁布局;如果某個物料在A點的前工位,則為負工位,物料消耗的比A點晚,需要考慮配送上線后是否會造成線旁的溢出

從倉儲到生產線全過程、車間內部的轉運,這里主要講的是AGV控制系統RCS(機器人控制系統),RCS接到上線指示后開始運行,它主要分為兩大模塊:

控制模塊:a.任務管理,這是對外系統的接口模塊,接到了上線指示后進行解析,給自己的PLC生成任務指令;b.路線管理,連接AGV上的傳感器,除了嚴格按照路線進行行駛外,還要及時避讓障礙和其他車輛;c.通訊管理,對系統接口的協議、規則等進行統一管理,包括和其他工業機器人的鏈接和信息同步;d.車輛管理,監控AGV的運行狀態,包括驅動系統、動力系統,尤其是電池電量的管理

監控模塊:a.任務監控,查看轉運任務的進度,是否出現延遲或者早到,除此之外還有對全天歷史任務的統計等;b.路線監控,是否按照設計路線行進,對比不同路線的運行效率;c.通訊監控,監控AGV向上游系統發出數據請求、接受數據、執行數據的通暢程度和效率;d.車輛監控,實時反饋AGV運行的狀態,除了機械電氣部分外,最重要的是電池電量,從而進行判斷是否需要回到充電站進行補電

其實是逆向物流的一部分,也是重要的組成部分。其中回收物流指的是將不再使用的物料的殘值進行再利用,減少整體供應鏈成本,甚至對碳排放的減少也有一定貢獻。而索賠,是對不符合訂貨質量和設計要求的物料,對供應商端進行申訴和尋求賠償

回收索賠模塊至少包含四大模塊:

客戶信息,這里的客戶主要指的是需要再次返回的供應商清單,以及甚至進行橫向售賣的潛在客戶的清單,這些清單都來自于采購部門,都具備商業協議和交易條件

問題分析,對需要返回或索賠的物料進行問題分析,記錄在系統中,有利于后續分析同類問題和把握發生頻次,定期進行促進,反向要求提升物料質量

過程管理,物料從生產線開始返回,到客戶/廠家收到物料,整個全過程物流節點的監控和在途管理

財務管理,每一次返回物流節點的確認,都可能是財務交割的分界,如果是索賠,還涉及賠償費用、發票等相關信息,有一些非常細枝末節的內容,在這里就不詳細展開了

智航飛購完成天使輪融資

1463 閱讀

美國對中國商品加征10%關稅,對跨境電商的巨大沖擊

1382 閱讀

800美元不再免稅,T86清關作廢,跨境小包何去何從?

1183 閱讀SCOR模型:數字化時代供應鏈管理的航海圖

1081 閱讀白犀牛副總裁王瀚基:無人配送帶來了哪些機遇與挑戰?

953 閱讀快遞人2025愿望清單:漲派費、少罰款、交社保......

949 閱讀傳化智聯:緊跟國家物流樞紐布局優化,助力現代物流體系建設

904 閱讀突發!美國郵政停收中國內地和中國香港包裹,800美元免稅取消,影響幾何?

893 閱讀物流職場人性真相:鷹鴿博弈下的生存法則

876 閱讀“朝令夕改”!美國郵政恢復接收中國包裹

800 閱讀