1.1 傳動企業的需求

現如今,傳動企業的生產模式已經由傳統的連續型生產企業向離散型生產做轉變,越來越多的客戶提出了定制化需求,面對大批量、時間緊、多樣化的生產需求,越來越多的企業向離散型制造轉型。離散型制造業擺脫傳統單一產線的束縛,可以細分生產工藝,按照模塊化生產,可承接多批次小批量的訂單,總體生產規模和生產效率得到提高。

1.2 傳動企業的特點

傳動企業生產加工各個環節需要按照生產工藝緊密連接,且大部分已具備標準化、模塊化,具有原材料種類多、多SKU的外購標準件、零部件尺寸及質量各異、生產半成品可由工藝不同組合成不同的產品、中間環節管理困難等特點。面對多樣性、更高效的訂單,原材料的收/發/存同樣面臨多樣性、響應及時性等問題,如何高效地周轉,按照用戶訂單統一管理,同樣成為電機減速器制造行業的核心問題。從銷售訂單、原材料、半成品、成品的信息流、物料流、人力資源配備、財務信息等面臨挑戰。

2.1 存儲單元設計

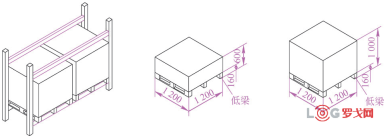

如圖1所示,存儲單元具體參數:托盤單元尺寸為1 200 mm×1 000 mm×160 m,料箱單元尺寸為600 mm×400 mm×220 mm,貨物尺寸為1 200 mm×1 100 mm×1 000 mm/600mm(含托盤高度),存儲單元每個托盤質量為1 200 kg。

圖1 托盤單元外形尺寸示意圖

2.2 各個庫區能力規劃

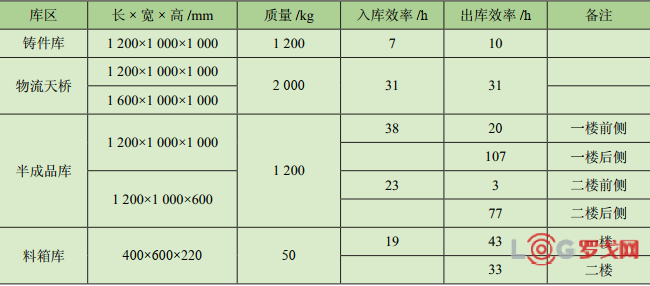

從用戶實際需求出發,根據生產工藝環節,設有物流天橋庫、半成品庫、料箱庫,對各個庫區進行合理規劃,以便順利完成生產工藝環節。各個功能分區基本參數需求規劃如表1所示。

表1 各功能分區基本參數需要

2.3 物流工藝流程規劃

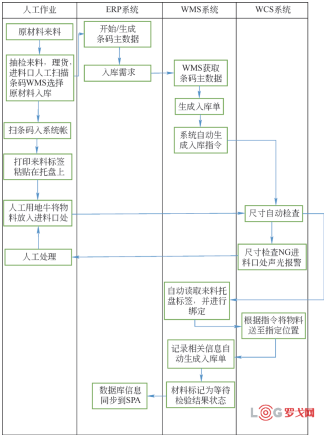

1)入庫流程規劃

如圖2所示,入庫流程包括人工作業、ERP系統掃描生成數據條碼、WMS系統掃描獲取條碼數據生成入庫單、WCS系統掃描取得對應數據并發出物流指令。

圖2 入庫流程圖

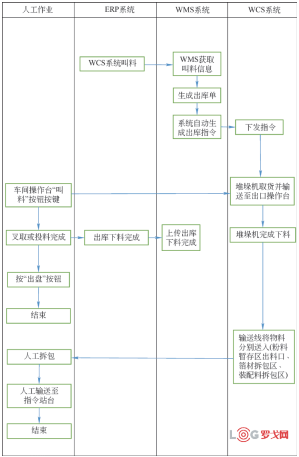

2)出庫流程規劃

如圖3所示,出庫流程同樣包括人工作業、ERP系統掃描發出叫料等指令、WMS系統掃描獲取叫料信息并生成出庫單、WCS系統掃描取得對應數據并向堆垛機發出輸送指令,完成出庫流程。

通過上述規劃設計,實現全流程信息化、智能化,結合三維模型技術實現設備的部件可視化、設備拆裝可視化、設備維護文件可視化管理等。在設備三維可視化模型上對立設備故障信息實現可視化展示,可通過故障碼的查詢和檢索獲取維修維保步驟和處置方式,同時兼具視覺真實、信息真實、數據真實等要素。

圖3 出庫流程圖

智能倉儲囊括眾多自動化物流裝備與信息系統,其中有軌巷道堆垛機、環形車系統、AGV搬運系統、智能倉儲集成管理控制系統(WMS)、核心設備仿真驗證等核心裝備發揮著重要的作用。

3.1 有軌巷道堆垛機

有軌巷道堆垛機通過在巷道內進行水平往復直線、垂直升降、貨叉左右伸縮叉取等一系列協調動作,實現存儲單元貨物從巷道端口輸送機到指定貨位的入庫作業,或從指定貨位到巷道端口輸送機的出庫作業,從而與巷道端口入出庫輸送機系統一起實現貨物的自動入出庫。巷道堆垛機是用于高架庫中負荷單元的存取搬運設備,本項目共規劃有11個單深巷道堆垛機和2臺Minload料箱式堆垛機。

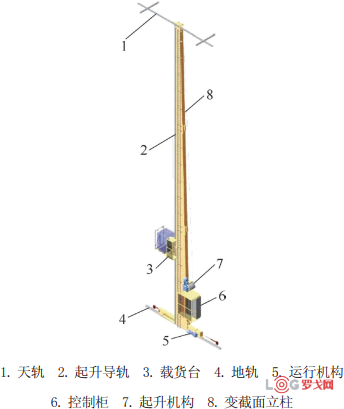

如圖4所示,堆垛機由上橫梁、立柱、下橫梁、載貨臺、提升機構、運行機構等組成。其技術參數有:運行速度為160 m/min,閉環變頻調速;起升速度為40.0m/min,閉環變頻調速;單伸縮叉速度(帶載)為20.0 m/min,變頻調速;單伸縮叉速度(空載)為40.0 m/min,變頻調速;運行加速度為0.4 m/s2;起升加速度為0.4 m/s2;單伸縮叉加速度(帶載)為0.4 m/s2;單伸縮叉加速度(空載)為0.8 m/s2。

圖4 堆垛機示意圖

3.2 環形車系統

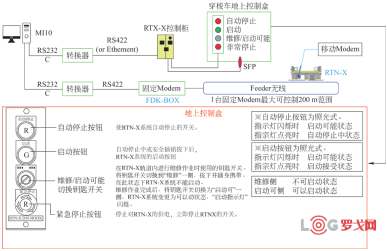

環形車靈活性很強,根據能力前期可設置少量小車,后期系統能力拓展可通過增加小車數量解決。其車體與RGV車體類似,通過對客戶需求的了解,可由其控制系統(見圖5)進行合理調度,實現高效、可靠地貨物搬運。

圖5 環形車控制系統圖

3.3 AGV系統

AGV作為智能制造領域里最靈活的自動化搬運裝備,在實現自動化無人化的同時,可以大大增加系統的柔性,是智能制造領域里應用最多的物流裝備。AGV一般由車體、導引系統、安全系統、調度系統等組成。

按其搬運形式可分為潛入式、接駁式和叉取式;按照導引方式可分為激光導引、磁導引、二維碼導引、SLAM等形式。

3.4 智能倉儲集成管理控制系統WMS

智能倉儲集成管理控制系統(Warehouse Management System,WMS)是整座自動化立體倉庫的核心軟件。將智能工廠比作人,物流裝備是骨架和手腳,WMS系統就是人的大腦,負責指揮調度所有設備的協同作業,實現智能制造的集約化管理。

3.5 核心設備仿真驗證

結合方案規劃,通過采用FlexSim仿真軟件針對核心設備在單機及系統上進行效率仿真測算。

1)堆垛機效率仿真

圖6所示為堆垛機效率仿真結果。從圖6中可知,單臺堆垛機效率平均可達48托盤/h,在本方案中實際應用堆垛機的繁忙程度平均在55%,具有一定的冗余。

圖6 堆垛機仿真圖

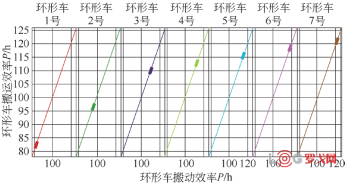

2)環形車效率仿真

圖7所示為環形車仿真結果圖,由圖中仿真結果可知,配置6臺環形車時即可滿足客戶需求的110托盤/h的流量要求。

圖7 環形車隨數量增加的效率仿真圖

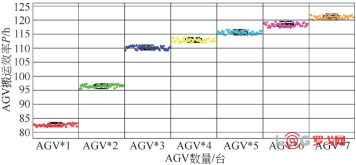

3)AGV效率仿真

圖8所示為AGV效率仿真結果圖,由圖中仿真結果可知,在5臺AGV的情況下可滿足客戶所需110托盤/h的流量要求。結合AGV充電所影響的效率損失,在此基礎上應額外增加20%的冗余,配置7臺可滿足實際使用。

圖8 AGV效率仿真

電動機減速器企業所需的原材料物料有軸料、棒料、鍛件、鑄件等,由WMS系統進行管理,可通過自動化立體倉庫、智能行車、AGV等手段實現物料的信息管理,按需供應。

針對生產的半成品及零部件,通過箱式輸送線(軸、軸承等)、托盤輸送線(齒輪、箱體、端蓋等)、AGV (定子、轉子等)、線邊物料超市(螺栓螺母等標準件)、垂直回轉貨柜(工具、零部件等)等自動化設備,根據MES系統的拉動,由WMS系統下發指令實現物料按照訂單需求的精準供應。

針對裝配好的成品,按照發貨頻次由輸送線、AGV等自動搬運至立體庫暫存,進行統一入庫存儲,其質量狀態為待檢品。由WMS系統向QA部門下發抽檢任務,成品抽檢合格后該批次統一調整為合格待發品。

不同的訂單會有多樣性的包裝要求,在發貨前由智能倉儲系統下發出庫任務,根據訂單信息配送至制定的包裝工位,由人工包裝完發運。實現電動機減速器生產全流程可追溯,每個信息節點可進行復核確認,確保產品按時、按需、保質保量的交付給客戶。

借助智能倉儲的數字孿生技術,可以實現生產前模擬和生產后管理。在打造電動機減速器智能工廠前可借由數字孿生中的虛擬調式技術,對生產工藝、物流供應鏈等進行模擬,對生產訂單進行虛擬排程,從而反饋給銷售端,為客戶準確地提供工期。生產后通過數字孿生的可視化管理和大數據分析,能夠反饋產線能力、儲備能力,可對物料、設備進行數據分析,從而反饋給采購端精準的信息,指導其進行原材料的采購等。

該項目建設完成后可節省人工13%,提高產能25%。實現全價值鏈精益生產包括產品策劃、設計驗證、加工檢測、裝配試驗、倉儲物流、信息系統、銷售服務、人力資源、經營計劃、戰略規劃等全價值鏈最優方案。集物流、信息流、人流、資金流、價值流等五流合一,可實現智能工廠以訂單為源頭的信息系統、以產品為中心的精益生產、以裝配為平臺的精準交貨。從智能倉儲出發,涵蓋整廠工藝流程,多個庫區集成管理,多托盤多尺寸精益化管理,物料信息實時跟蹤的信息化管理,實現倉儲信息系統與企業管理系統、生產系統對接,以及可視化管理。

美國對中國商品加征10%關稅,對跨境電商的巨大沖擊

794 閱讀

白犀牛副總裁王瀚基:無人配送帶來了哪些機遇與挑戰?

638 閱讀

SCOR模型:數字化時代供應鏈管理的航海圖

654 閱讀快遞人2025愿望清單:漲派費、少罰款、交社保......

634 閱讀暖心護航春節返程,順豐確保每一份滿滿當當的心意與牽掛新鮮抵達!

434 閱讀1月27日-2月2日全國物流保通保暢運行情況

440 閱讀春節假期全國攬投快遞包裹超19億件

425 閱讀京東物流北京區25年331大件DC承運商招標

439 閱讀2025年1月20日-1月26日全國物流保通保暢運行情況

373 閱讀