[羅戈導讀]?上周給大家分享了倉儲物流中心中的“拆零揀選”的章法和具體方案,這次老K帶大家一起來進入下一個環節:自動化分揀。

[羅戈導讀]?上周給大家分享了倉儲物流中心中的“拆零揀選”的章法和具體方案,這次老K帶大家一起來進入下一個環節:自動化分揀。

上周給大家分享了倉儲物流中心中的“拆零揀選”的章法和具體方案,這次老K帶大家一起來進入下一個環節:自動化分揀。

由于整理本篇文內耗費老K約2周的時間,耗死腦細胞大約20億,看到本篇的朋友如果覺得對您有幫助,請您舉起您的纖纖玉手,幫忙給將本篇文章在您的朋友圈分享出去。謝謝大家!

在分享技術干貨之前,老K和朋友們分享如下一組數據:

根據國家郵政局最新公布的郵政行業運行情況,1-5月份,全國快遞服務企業業務量累計完成264.1億件,同比增長18.4%。

2019年,全國重點地區快遞服務全程時限為56.2小時,較2018年縮短0.64小時,72小時準時率為79.26%,較2018年提高0.29個百分點。

你老婆每天不停買買買的大批量包裹就混在這么海量的包裹堆里,究竟是用什么辦法在滿足期待(瘋狂等待)的足夠短的時間內找到這個包裹并微笑敲開你家門鈴的呢?今天老K就來帶大家解密一下這背后神奇又先進技術的秘密:自動化分揀系統。

###包裹分揀###

所有包裹從分揀中心出來,要去往各處不同的目的地。因此快速將包裹送到你手里的第一步,就是在分揀中心內,按照包裹目的地,采用先進技術裝備對海量包裹進行超高效的分類處理(使過程耗時壓縮到極致),這個過程即為包裹分揀。

為了不與上篇介紹的自動化揀選技術混淆,在談自動化分揀之前,先強調一下,“分揀”和“揀選”不是一回事。

“分揀”的重點在于“分”,英文名稱是:sorting。生活中,垃圾分類是分揀。

“揀選”的重點在于“揀”,英文名稱是:picking。生活中,去菜市場買菜是揀選。

最集中的分揀環節在倉儲物流中心里通常發生在揀選之后。通常的揀選是為了履行下游或者客戶的訂單,在訂單量較大、揀選并行作業、上游物理位置分散的情況下,通常需要對揀選后混雜的訂單單元進行分揀才能進行后續的下游作業。

比如在商超物流中心中,經過多重復雜的揀選作業后,需要將拆零揀選后的訂單按照門店進行分揀,以便送貨車輛將所負責配送的門店的所有訂單快速轉運離開物流中心。

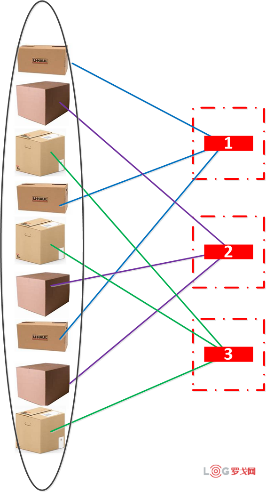

物流中心中的拆零揀選的物料流向大概如下:

代表性的場景如下:

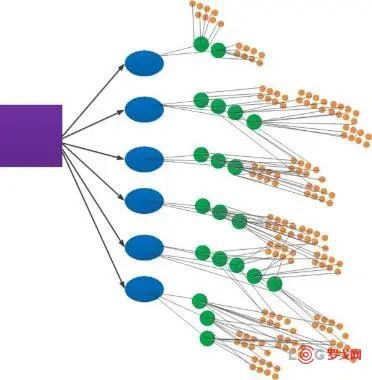

物流中心中的分揀作業的物料流向大概如下:

代表性的場景如下:

事實上,由于現代商業模式的發展,訂單越來越碎片化,整件出庫的概率越來越小,零散的訂單勢必最終要被分散到達最終的客戶收里。

對于倉儲物流中心而言,由于自身所處的供應鏈環節的位置不同,可能分揀的業務量有所不同,但是從總體的物流鏈或者供應鏈的業務結構來看,大部分都是順序逐次層級發散性的由集中到分散的過程,因此或多或少都會有分揀的工作在本倉儲物流內部發生。

其實,不論在生產工廠內部還是物流中心里,需要分揀的作業在很多環節都牽涉到。

比如收到退貨后在入庫前需要進行按類分揀;收到混SKU的上游供應商貨物時也需要提前分揀再入庫;在揀選過程中,由于存在大量按區域分揀、按類別分揀的情況,因此系統需要對料箱進行分類或者分層進行分揀后再供應到合適的揀選區域內;在發貨前,由于訂單大小不同,需要的包裝箱也不同,為合理使用包裝箱,也需要分揀機對不同的包裝箱分揀后再到正確的打包臺。

人工分揀

在上游貨物到達分揀環節時,如果物料量不大,且分揀的目標分類不多時,可以由人工簡單的進行分揀。比如疫情期間,在你家門口的快遞小哥們,將快遞的收貨人所在樓單元號以此分揀號,以便收貨人能快速的找到自己的快遞。

如果本分揀環節的物料量非常大,且種類繁多,同時分揀的目標分類又很多時,人工作業則顯得力不重新,且很容易產生疲勞:

1.分辨物料的屬性,該分揀到哪各目標位;

2.規劃好目標位和占地范圍,由于還未開始分揀,對各種目標位的占比有多大,并不知道,

因此往往會有偏差;

3.把物料搬到各自目標位,大量行走過程容易產生疲勞;

4.由于物料量大,需要人海戰術,不易管理,過程混亂;

因此,人工可能要面對的待分揀的物料是這樣:

或者是這樣

這樣繁雜的流程和感覺無邊無際的任務讓人容易暴走,產生“暴力分揀”。

分揀的工作是快遞行業的重頭,日益增長的快遞業務量和招人難等問題,促使越來越多的電商物流和快遞公司加快實施物流系統的自動化升級。

其實,早在第二次世界大戰后,在美國、日本和歐洲,由于物料和業務量的猛增,純人工的分揀已無法勝任,自動化分揀技術就在物流配送中心廣泛采用了。

在我國,隨著社會的進步和發展,自動化分揀設備被廣泛的應用于醫藥、煙草、流通、食品、汽車等行業,但特別是對于電商和快遞行業來說,隨著熱度與發展速度的提升以及人工紅利的消失,使得自動化輸送分揀裝備近些年來呈現爆炸式增長。

自動化分揀

先來看兩組自動化分揀的視頻:

直線型分揀

循環性分揀

采用自動化的方式代替人去做物料分揀,首先要解決人工分揀的這些問題,用自動化的手段來代替人工。

1:分辨物料:

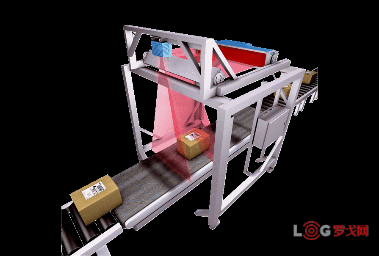

分辨物料的目的主要是為了設備在對物料分揀時有依據。要分辨,首先要給物料的身份貼標簽。當然,最常用的身份標簽是條碼。

每個條碼背后都代表著一定的意義,可以是目的地編碼、批次編號、客戶編碼等等,根據一定的原則,系統告訴設備后續將這個包裹分揀到哪個目的地。

如果分揀環節在物流中心中靠近發貨環節,則往往需要對物料進行更多信息的采集作為輔助管理和相應措施采集。因此采用DWS動態稱重掃描測體積一體機在分辨物料過程中一次性完成。

DWS可實現實測的重量數據實時快速上傳至系統與其理論重量進行比對,如發現重量有異,或相差較大,說明該包裹里面裝的產品有可能是少裝、多裝或錯裝。此時 檢測設備會自動停機報警或自動將該包裹剔除。從而實現不合格包裹不出庫。極大的提高分揀效率,減少出錯率。

2:目標位

物以類聚,被分揀的物料要匹配各自合適的下游來將分揀系統處理后的各類物料進行收集,運輸,打包等操作。

輸送機類:

分揀后的物料進入下游的輸送機執行后續的工藝搬運

收集緩存:

無動力積放式

有落袋式

有長積放式

有多級訂單緩存式的

3:物料的搬運

采用自動化分揀機的初衷就是為了解決效率低的問題,因此物料在自動化分揀系統中的移動一定要滿足高吞吐量的要求。而連續式搬運自然是不二的選擇。因此遍歷市面上的各種分揀系統,絕大大數高吞吐量的分揀方案都采用的基于輸送機類的連續式輸送。

可以參考老K之前的文章:

自動化搬運-離散式搬運和連續式搬運

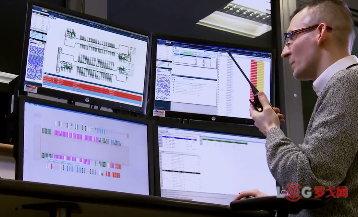

4,物料和分揀過程的管理

從物料的第一步“分辨”物料開始,自動分揀系統通過軟件和運行邏輯關系就可以時刻跟蹤每個物料單元在分揀系統全過程。系統可以掌控所有分揀的物料信息,作業流信息,異常情況,訂單匯總,硬件動作控制等等全方位的管理。

5,分揀機構

進入分揀系統后,物料運行到該去的目標位時,控制系統會發送指令給當前位置的執行機構,將該物料送入到對應的下游的目標位輸送機或者緩存中。

移栽式

偏轉輪式

掃臂式

滑靴式

側向翻轉

推盤式

橫向皮帶式

下漏式

以上每種分揀機構都有各自的特點和針對的應用場景,此處不做過多介紹,大家可以從很多來源找到這些內容。

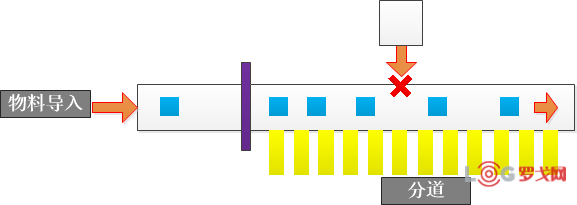

“不走回頭路”的直線自動化分揀線

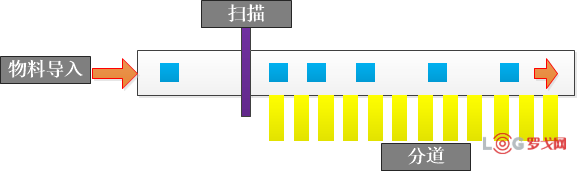

在有些應用場景下,如果將物料分揀后只有10~50個分類(目標位),則可以利用如上圖所示的直線分揀線來實現分揀。直線分揀占地面積小,整體以長條形主線再加上多個短線支路的形式呈現。通常為物料經導入輸送機并經過信息掃描機構后直接到達分揀機構設置段。直線自動化分揀線結構緊湊,由于沒有循環功能,因此需要分揀的所有物料必須在分揀結構之前統一導入系統,因此在物料導入之前通常是多路上游物料的合并。

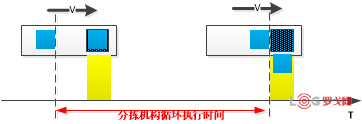

分揀系統的效率可以從單位時間內導入的物料數量來判斷,而物料的導入效率是由下游的分揀速度決定的,分揀速度與主線速度成正比,也與物料之間的間距成反比。兩個物料之間的間距的最小的理想距離為前一個物料在被分揀機構處理周期內,后一個物料剛剛抵達分揀機構處。

因此物料的導入時的間距要與主線的速度還有分揀機構的處理周期相匹配。

兩個物料之間的間距L因此需要再導入分揀線之前就要控制好,比如速度差拉距,精確的啟停控制。

其中對于交叉帶分揀機要控制的導入時機是正好落入等間距的小車內

對于滑靴式的,由于分揀機構和連續和顆粒性的,則間距會更加靈活。

上文提到的各種分揀機構都可以被應用到直線形分揀系統中。如下圖所示:

值得一提的是,多數直線分揀機上的一個分揀機構故障或者停止時,會使整個分揀線上的物料停止,冗余性較差。

另外由于直線分揀機上在分揀過程中,隨著物料的分揀過程,越往直線的后端走,剩余未分揀的物料越少,后端的分揀機構的資源利用率越低,因此效率上注定不會到太高的極限。

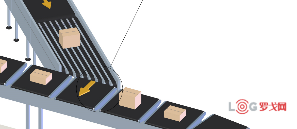

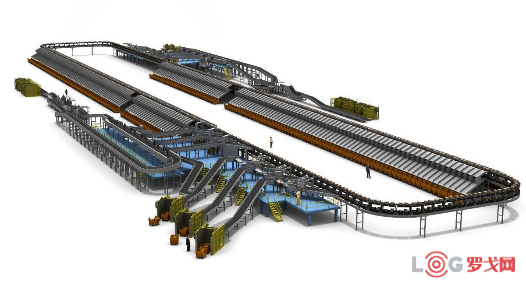

超高吞吐量的循環式自動化分揀線

????

如果要分揀的物料的目標位眾多,分揀的效率要求非常高,則可以考慮采用循環式的自動化分揀選。典型的循環式自動化分揀選是交叉帶分揀機和翻板式分揀機。循環式分揀機相比較直線時分揀機,主線移動速度快,可達2米/s,而分揀機構又獨立于主線單獨運行,某個分揀機構故障后,并不影響主路上的其他物料的分揀。

由于分揀的主線是循環式的,物料的導入設置和分揀口的位置設置可以更加靈活,可以根據需要在不同的位置分散設置機多個物料導入設置以達到更高的分揀機構利用率和分揀效率。

同時由于結構的特點,循環式分揀系統還可以靈活的布局,包括主線做成斜坡式的上升和下降,當然也包括拐彎。

通常循環式分揀機的成本較高,采用循環式分揀機的原因主要是由于其超高的分揀效率,可以達到2萬件每小時。一方面是主線速度快,同時分揀機構可以獨立并發時分揀,另外可以將物料的導入位置分散設置,充分利用分揀資源。

直線分揀系統中由于“一條道跑到黑”,路線上不是回路,因此要分揀的物料必須在揀選目標位之前就得導入到分揀線中,因此無法半路插入分支導入線路。

而在分揀線上如果能插入分支導入線路是很有益的,而循環式的分揀線提供了這樣的條件。

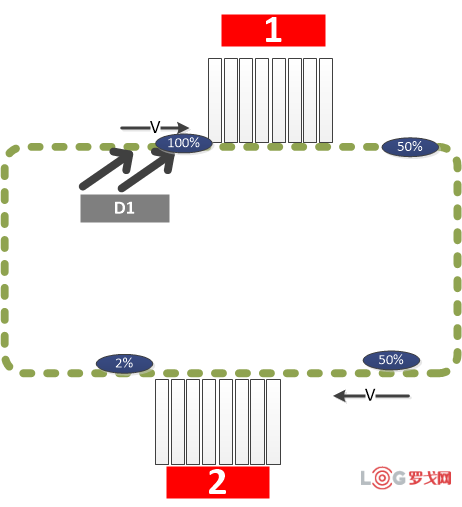

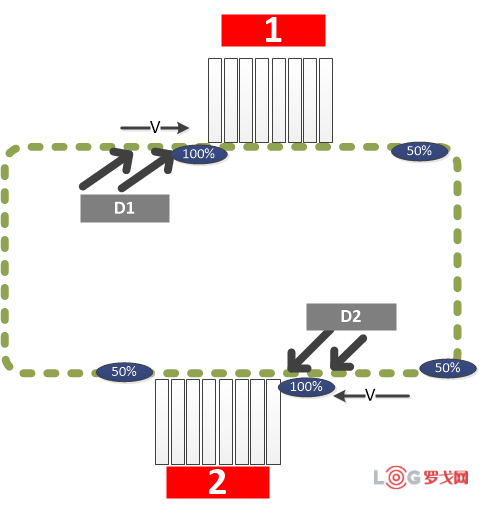

我們來詳細說一下這個事情。假設一個環形分揀線如下所示:

有D1處導入要分揀的物料,物料沿著循環分揀路徑進行分揀。假設分揀的物料在每個目標位被分揀的概率都相同,則物料經由“1”分揀端后,到達“2”時,物料已經被分揀掉了一半。而分揀系統本身的能力在“2”處并沒有打折扣,也就是相當于越往后走,揀選資源約被閑置,沒有被充分利用。這同樣也是上文直線分揀機遇到的問題。不過由于循環揀選線是閉環的,我們可以在“2”處再布置物料導入機構,這樣可以使物料在主線上再次“滿血復活”,充分利用揀選機的分揀能力。

同樣的時間內,導入的物料增多了,并且能被系統逐漸消化,系統的揀選效率自然會提高。

事實上,現實中對于分揀效率的要求是越來越高的,甚至是瘋狂的程度,最典型的是由于電商的一些促銷活動引發的包裹的突然猛增而引發的對分揀的超高效的要求。

比如在18年的雙十一期間,各主要電商企業產生的快遞訂單量高達13.52億件,而快遞企業共處理了包裹4.16億件,創下史上新高。而中國的物流配送也已經從以天為單位向著小時和分鐘為單位邁進。

為此,相關的工程師和專家想出各種提升分揀效率的高招,比如:

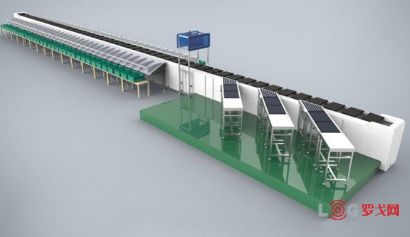

上下雙層分揀機同時分揀,效率直接翻倍

并排雙列分揀機,效率直接翻倍

甚至多排多層的,效率倍上加倍。

大家可能也注意到,上邊提到的所有的循環回路都是在一個水平面實現的,帶來的問題是占地面積會非常大。那如果能垂直循環的話,則可以充分利用高度空間,既能節省占地面積,又能實現循環的高速分揀。而不論是交叉帶分揀機還是翻板式分揀機的先天性設計特點,小車或者翻板垂直往下循環式,物料無法待在小車或者翻板上,如下圖:

而如要實現這樣的功能,就需要創新設計新的結構。而這難不住我們國家的專家和優秀的工程師,垂直直線型循環高速分揀機被研發出來:

工作起來如下:

這樣的設計,既有直線型的占地面積小的優點,又同時能充分利用循環式分揀的超高效率和柔性,分揀可以同時在上下兩個層面上進行分揀、導入物料,最大化的利用空間的同時也最大化的利用了所有分揀機構的性能和資源。

自動化分揀系統的異軍

上文也提到過,在分揀的過程中,最難解決的是超高分揀效率的要求,另外一個是超多分揀目標位的問題,這種情況在電商和快遞行業尤其明顯。

以2019年的韻達公司為例,韻達快遞在全國有2.61萬個服務網點,同時在全國內有約65個轉運中心,平均下來,每個轉運中心需要分揀的目標位為401個。

由于要滿足快遞業務高效的要求,只能采用循環式交叉帶分揀機,對于交叉帶分揀機要設置401個目的地的格口,意味著交叉帶分揀機的主線要覆蓋到401個目的地隔口,這意味著很大的資金投資。因此實際中往往需要采取折中的一些辦法,比如按照大片去分揀后再逐級分揀而不采用一次性所有目標位直接分揀完。而分級是屬于投資和效率折中的辦法。這種方式在處理退貨過程中也經常使用。

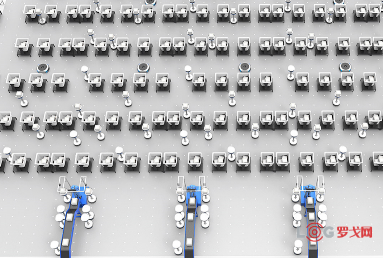

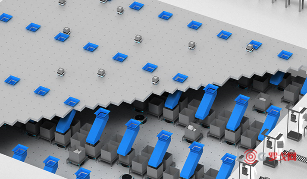

而隨著類Kiva機器人在電商行業的大規模的應用,基于Kiva機器人類似的移動機器人在分揀領域中為解決多目的地方面做出了有益的嘗試。

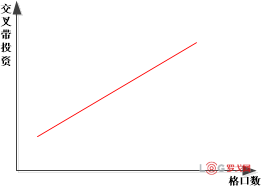

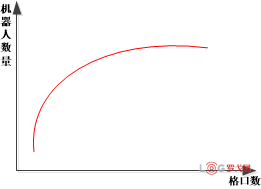

由于增加一個分揀隔口,對于交叉帶而言就至少要加一段小車,因此交叉帶的投資會隨著分揀格口數量線性增加。

而采用類Kiva機器人,由于搬運機器人是離散性搬運系統,隔口與搬運機器人是分離的,搬運機器人的投資和分揀格口是什么關系呢?

假設給定的分揀中心的長為L,寬為L的n倍,則分揀中心的面積為:

S=n*L*L

由于搬運機器人可以柔性搬運,因此格口可以靈活的分布在場地內的任何位置,分揀中心越大,可以安置的目的格口數量越多,我們可以大致認為格口數量與面積大小成正比:

G=p*S=p*n*L*L,其中p為常數

搬運機器人在分揀過程中要做的工作主要為從物料起點取件,運行到目標格口出,將物料快速投出。常見的類Kiva機器人是沿著地面二維碼運行的,路徑是有X和Y軸方向運行的總合計,則分揀一個包裹的平均循環路徑為:

A=c*(L+n*L)=c*(n+1)*L,

其中c為常數,為機器人運行的平均路徑長度系數。

則可以推出,一個搬運機器人分揀一個包裹的周期時間:

T=A/v

其中v為機器人運行的平均速度,約為常數。

如分揀中心配置有m臺搬運機器人,則可以推算出整體的分揀效率(以小時計)為:

E=m*3600/T=3600*m*v/[c*(n+1)*L]

由公式我們可以大概得知,很顯然配置的搬運機器人數量越多,分揀效率越高。分揀效率維持不變的前提下,格口數量設置越多,需要投入的搬運機器人數量越多,但是是與格口數的平方根成正比的:

這說明,隨著格口數的增大,需要機器人的數量并非是線性增加的,這就使搬運機器人有可能勝任應付大規模隔口但是機器數量投資不巨大的場景。

而對于搬運機器人要攻克的首要難題是怎么提高自身的揀選吞吐率。

對于離散式搬運,提高搬運效率可以從多個角度入手:

一方面可以提高自身機構運行的物理速度,比如現在有的分揀機器人空載速度能達到2.5m/s

一方面可以增加搬運機器人的單次搬運量

另外一方面采用集團軍作戰,以價格低廉但數量龐大取勝

采用類Kiva搬運機器人進行分揀時的流程與上文中提及的連續式的分揀系統類似,也要經過包裹的掃描,運輸,然后到目的位分揀。

類kiva機器人的分揀機構主要是翻板和橫向皮帶為主,常見的有運行在鋼平臺或者將機器人分揀面做高直接落袋式兩種方式進行分揀。

總結與引申

分揀環節在生產工廠和倉儲物流中心中都有非常重要的地位,它向上承接著出庫和揀選任務,向下鏈接著集貨、打包和發貨,因此在自動化分揀系統往往要充分考慮與上下游系統的適配,一面資源過程或者投入不足。

而自動化分揀技術其實一直都存在于倉儲物流系統中的各個環節,從簡單的1分2的分流,再到全自動機械手的拆碼盤,這些都是應用很多年的傳統低中速的分揀方案。

而由于在我國電商行業和快遞行業的迅猛發展,使我們國家的分揀需求猛增。由于我國的超大的網購快遞的用戶市場,使自動化分揀也有了更大、更嚴格、跟高效考驗的應用場景,因此我們國家的自動化分揀系統也越來越先進,甚至某種程度上領先全球。因此,高效、精準的郵快件處理背后,是先進技術裝備的支持。

比如,百世快遞在2019年實備;現全智能分揀,自動化設備數量同比2018年增加55%;圓通快遞僅在2019年上半年就新增一倍數量的自動化設中通則陸續將全國各地單層自動分揀線升級為雙層;順豐控股約60個中轉場使用全自動分揀系統。

由于需求場景的不斷變化和業務的不斷擴大,國內的分揀系統相關的各個子環節也逐步的不斷有創新性的產品和系統涌現出來,比如類Kiva揀選機器人的投入運行,比如配備視覺的全自動機械手的物料導入方案代替人上工包

再比如各種高精度告訴的動態稱重、尺寸檢測掃描系統DWS等等的研發和應用,呈現出百花齊放,不斷創新的良好態勢。

本文雖然介紹了目前主流的大部分的分揀系統,但是在實際應用過程中還是要結合實際的場景來選擇正確的揀選系統以匹配好現有的業務內容。比如要綜合考慮要分揀的物料的物理屬性,包括尺寸、重量,外形,包裝形式、是否易碎等等,同時也要考慮業務峰值時的最大揀選吞吐量,當然也綜合考慮物料分揀后的目標位數量配置和具體的分揀模式,以達到最佳的資源利用和最合理的投資。

美國對中國商品加征10%關稅,對跨境電商的巨大沖擊

927 閱讀

白犀牛副總裁王瀚基:無人配送帶來了哪些機遇與挑戰?

701 閱讀

SCOR模型:數字化時代供應鏈管理的航海圖

752 閱讀快遞人2025愿望清單:漲派費、少罰款、交社保......

690 閱讀京東物流北京區25年331大件DC承運商招標

614 閱讀春節假期全國攬投快遞包裹超19億件

488 閱讀暖心護航春節返程,順豐確保每一份滿滿當當的心意與牽掛新鮮抵達!

455 閱讀1月27日-2月2日全國物流保通保暢運行情況

482 閱讀2025年1月20日-1月26日全國物流保通保暢運行情況

408 閱讀“朝令夕改”!美國郵政恢復接收中國包裹

142 閱讀