[羅戈導讀]由于零售業需求和結構的日益變化,日用雜貨批發業隨之發生大幅度整合以及行業重組。其中,日本知名日用品和化妝品批發商Arata的橫空出世加速了這一發展趨勢,推動了行業整合。本文將基于Arata九州南部物流中心進行詳細報道。

[羅戈導讀]由于零售業需求和結構的日益變化,日用雜貨批發業隨之發生大幅度整合以及行業重組。其中,日本知名日用品和化妝品批發商Arata的橫空出世加速了這一發展趨勢,推動了行業整合。本文將基于Arata九州南部物流中心進行詳細報道。

由于零售業需求和結構的日益變化,日用雜貨批發業隨之發生大幅度整合以及行業重組。其中,日本知名日用品和化妝品批發商Arata的橫空出世加速了這一發展趨勢,推動了行業整合。本文將基于Arata九州南部物流中心進行詳細報道。

物流中心建設的背景

“連接商品·故事·客戶體驗,進一步提高企業價值。”這是Arata2017年開始中期經營計劃時提出的概念。正值公司踏入全新景象之際,提出該方針不僅在于送達產品,還在于為消費者帶來更豐饒的生活,提出全新的計劃,旨在成為“連接商品·故事·客戶體驗的中間流通商”。

2018財年實現最高利潤后,公司2020財年的計劃目標定為“銷售額7,800億日元,常規利潤10億日元,當期純利潤68億日元,ROE(凈資產收益率)9%以上”。為此,Arata的基本任務是將大概1,600家廠商提供的約12萬個品項商品送達屬于5,000家零售企業的5.5萬家零售店,同時通過對物品和信息的一元化管理,利用公司的管理、物流能力提供綜合批發商解決方案。

截至2018財年,按產品類別劃分的銷售構成中,健康與美容(H&B)占30.7%,洗護用品23.9%,紙制品20.1%,家庭用品7.4%,寵物用品及其他占17.9%。以客戶行業分類的銷售構成方面,因日本國外游客銷售需求擴大,環比增長6%的藥妝占47.7%、家庭五金用品超市占16.9%、SM11.9%、折扣店7.2%、GMS6.5%、其他9.8%。

九州南部物流中心在第二階段制定有三個基本戰略:

① 繼續制定增長戰略

擴大經營類別(健康與美容、日用品、OTC藥品、寵物),深耕區域(九州、東名阪),按不同業務類型采取不同經營模式。

② 為未來奠定基礎

擴大海外業務,電子商務/開發PB自有產品/培養物流相關的人力資源(增加JAVADA業務職業認證/物流資格證書持有者)。

③ 進一步加強業務基本盤

優化整個供應鏈的挑戰,進一步提升對物流中心的投資,深度整合物流功能。

Arata物流總部物流企劃部長兼勞動安全擔當部長大原康一先生說,Arata物流中心以一個大型物流中心(共11個)年出貨量超180億日元為核心,如果將直營物流中心計算在內,公司在全日本共計32個基地,加上運營中心則為38個。值得注意的是,作業現場曾積極引進和開發自動化倉庫、高性能揀貨臺車、分揀機等各種MH(物料搬運)機械設備。繼埼玉(08年)、千葉(08年)、石狩(11年)、江南(13年)、北上(15年)等大型中心相繼建成之后,最新投入使用的是九州南部物流中心。

設置物流中心的目的

九州南部物流中心是繼Arata九州北部物流中心的第二個中型物流中心(占地面積3,300坪,作為對照,北上中心面積約11,000坪,江南中心約7,000坪),作為同一區域的中型物流中心,九州南部物流中心以強化和專注本地客戶服務為目的。近期批發物流業(包含醫藥)趨勢正在發生明顯變化,物流樞紐戰略由在全國大部分地區的郊區設置大型物流中心轉為貼近各地市場,打造市區樞紐戰略,Arata九州南部物流中心便是在此背景下建立的。

九州南部物流中心負責人由利勝昭先生說,本次新建中心的目的是從BCP應急物流觀點出發,除分散風險外,還希望解決勞動力短缺的問題。過去從福岡九州北中心送貨到鹿兒島,開車要花4~5個小時,給駕駛員造成很大負擔,導致很難招聘駕駛員,這也是新建物流中心要解決的問題之一。

◆中心概況

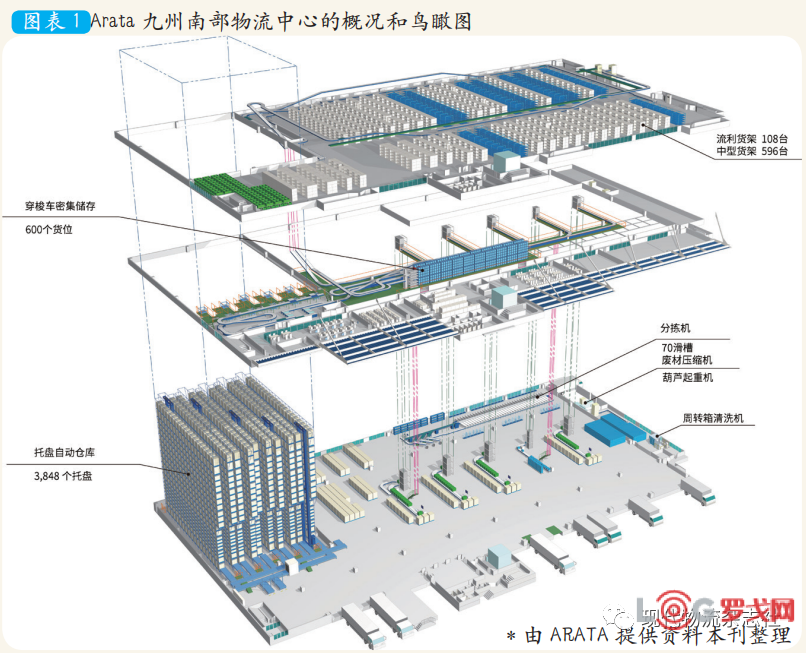

圖表1展示了九州南部物流中心的概況圖和物流中心整體系統的鳥瞰圖。

收貨/驗貨/入庫

(1、2)收貨與檢驗

圖片(1)顯示卡車從制造商運來商品的卸貨狀態。在卸貨工作中,貨車停泊在中心等待卸貨時間及駕駛員其他相關工作可能花費數小時,因此,公司與制造商合作開發了“接收優化系統”,并實施了以下操作:事先取得收貨信息,提高有效分類效率;預約入庫時間;自動驗貨系統,努力減少駕駛員工作時間。

目前九州南部物流中心運行的是簡易入庫系統。入庫時駕駛員擔任的工作需花費大量時間,首先駕駛員應當卸貨,通過手持終端(HHT)檢驗,確認無誤入庫后,將終端打印的標簽貼在外包裝箱上;然后自行辨認標簽上標記的具體儲存位置(以判斷入庫目的地在設施內的自動倉庫還是在其他分區),再重新將產品裝載到托盤上,這等于是重復勞動。因此,在HHT上增加“顯示目的地模式”,在進行入庫檢驗(照片2)的同時,可以一鍵輕松查詢儲存目的地并進行分類。

通過此功能,九州南部物流中心還實現了另一項重大業務改進,即夜間配送業務。公司提供送貨駕駛員安全區域的鑰匙,同時借出附帶HHT,深夜從福岡到達的交貨司機,將商品放入指定區域,有效完成驗貨和存放目的地的分類工作。通過擴大夜間配送業務,公司將物流壓力分攤到白天和夜間,減少白天的工作量。

九州南部物流中心之前規模不大,一天之內的送貨車數量達到40~50輛,而且白天駕駛員的排隊等候時間可達2~3小時。現在主要廠家的交貨時間轉移到了夜間,因此白天的交貨量減少40%至50%,基本實現縮減司機等待時間。另外,公司正在研究與供貨商傳遞數據時,能否在運輸訂單數據中添加存儲地點數據,預先按目的地、倉庫樓層分類送貨。這樣可以帶動行業合作,進一步減少駕駛員的等待時間和附加工作時間。

(3)~ (5)搬入自動倉庫

在九州南部物流中心1樓,貨物從月臺搬入口進入自動托盤倉庫(制造商為IHI物流產業系統,以下簡稱IHI)中。托盤輸送機為環形,通道之間的移動是自動化,可以在夜間由機器人進行無人值守的補貨、出貨,五臺堆垛機通過反饋控制系統實現高容量和低震動,貨位有3,848個托盤,如(5)所示,這里設置了層高較低的區域,提高了空間利用率。

(6) 托盤識別傳感器

九州南部物流中心此前一直混合使用自有和租賃的塑料托盤、木托盤,現在統一使用日本托盤租賃有限公司(JPR)的租賃托盤,簡化為兩種類型,設置了托盤識別傳感器,實現在托盤傳送帶上分類,提高操作效率。

(7)RFID門禁

JPR托盤配有支持個性化管理的RF標簽,貨物運送處安裝了可自動讀取標簽的RFID門禁讀卡器。另外,公司將與JPR的驗證系統展開合作,進一步進化驗證設備,例如在標簽中加入產品信息,免除驗貨等全新技術。

碼垛工作/人工智能機器人

(8、9) 傳統的碼垛工作、貨箱揀選工作

圖(8)展示了2樓的貨箱出庫作業臺和補貨傳送帶。以往補貨商品從托盤自動倉庫出庫后,如圖(9)所示,貨箱揀選出貨工作由人工進行,是重體力勞動,迫切需要自動化以節省勞動力。值得注意的是,具有固定編程模式和教學模式的傳統機器人碼垛機通常用于貨品品種有限的生產線。但是,九州南部物流中心的貨品種類成千上萬,而且物流現場的狀況千變萬化,根本無法預料下一個來的是什么商品,采用傳統碼垛機機器人不現實。

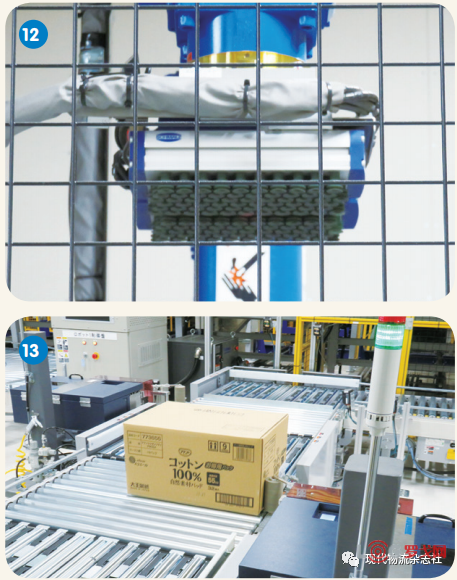

(10) ~ (12)AI碼垛機器人

近年來,AI技術迅速發展,IHI在日本首次投入使用AI卸垛機器人克服了傳統機器人碼垛機無法實現的難題。(10、11) 深度學習功能極大提高了2D/3D相機的對象識別能力。盡管MUJIN的自主機器人控制器在日本廣為人知,但是此次的技術是由美國硅谷的創新企業Kinema Systems公司和IHI共同開發,以九州南部物流中心的碼垛機器人系統“Kinema Pick”為基礎,成功開發出無需事前錄入圖像數據和教學數據的碼垛機器人系統。

最快搬運時間被縮短為6秒/周期,通過發出最短路線指令,僅靠兩臺機器人就可以實現900箱/小時的搬運速度。(12)空氣吸附方式將搬運重量設定為15kg(最大22kg,重量越重,就需要越慢地搬運,不然就越容易掉落),如此,本需要三名工作人員的現場,現在僅需一名。

大原先生說:“起初,我們在調整時遇到很多麻煩,現在相應貨品不再發生掉落現象了。”剩下的問題是,如果貨箱頂部不夠平坦,就很難進行自動搬運。從在整個配送過程中優化物流的角度考慮,將來可能會要求制造商采取支持自動化的貨品包裝。

(13) 自動粘貼標簽

從托盤揀選出庫的貨箱需要粘貼送貨客戶標簽,補貨箱子也需要粘貼相應標簽。在貨品傳送帶上,通過讀取貨箱的ITF條碼,可以將標簽自動粘貼在箱子的短邊上,以前的手工粘貼實現了自動化。此外,將標簽貼在箱子的短邊,是為了裝在籠車上時更方便看到,同時,通過箱體橫向方式進行傳送帶運輸,可實現過去1.3倍的貨箱通過量。

手推車揀選系統

(14) 拆零揀選區

九州南部物流中心3樓的拆箱揀選區為1,550坪,設有108個流利式貨架和596個中量貨架,按貨品分類設置。

(15) 重量驗貨手推車·AiMAS

這是Arata的特色系統,九州南部物流中心引進60臺后,數量達到約2,600臺,通過手推車終端的易懂指示,工作人員將手推車移動到指定位置,選擇產品,掃描條形碼,其后按照指示,將貨品放入手推車上的三個周轉箱之一。放入貨品后,手推車檢查貨品重量,將其與主數據進行核對,從而避免了貨品種類,數量和目的地發生錯誤。這就是九州南部物流中心實現 FiveNine(99.999%)交貨精度背后的秘密。

(16) ~(18)匹配周轉箱

回到工作的起點,工作人員先從開始區域的周轉箱供應傳送帶中取出空的周轉箱,將其放在手推車上,粘貼打印出來的標簽,掃描條形碼,完成信息匹配,然后進入分揀工作。正如照片(32)所示,工作人員此前拿取三個周轉箱、組裝箱體、剝離舊標簽的工作,大約需要1分鐘完成;但如今在清洗箱子時下功夫,進入周轉的周轉箱已剝除標簽,采用周轉箱到人系統,包括登記匹配條形碼,整個流程只需要15秒,僅此一項改善,就使生產率提高了5%。

(19)手推車擁堵

但是,在某些情況下,許多手推車會聚集在特定位置,由于交通擁堵導致手推車無法前進。這時,工作人員會放下手推車,手持揀選完畢的貨品步行返回。由于離開終端時容易忘記終端指示,所以工作人員一般都會在紙上做筆記,想方設法進行處理。

(20)~(22)AiMAS Mobile

因此,公司采用了新系統“AiMAS Mobile”,終端的工作說明以摘要方式顯示在手表式iPod上。工作人員從購物車中拿起一個小的購物籃,離開手推車,進入貨品存放相應位置(20、21) 。回到手推車旁掃描驗貨,重新放入貨(22)。通過這種靈活的機制,生產率得到了極大提高,系統投入使用后,70名兼職人員的分揀工作效率立即躍居全國前3。僅花了四個月,就創造了全國頂級記錄。

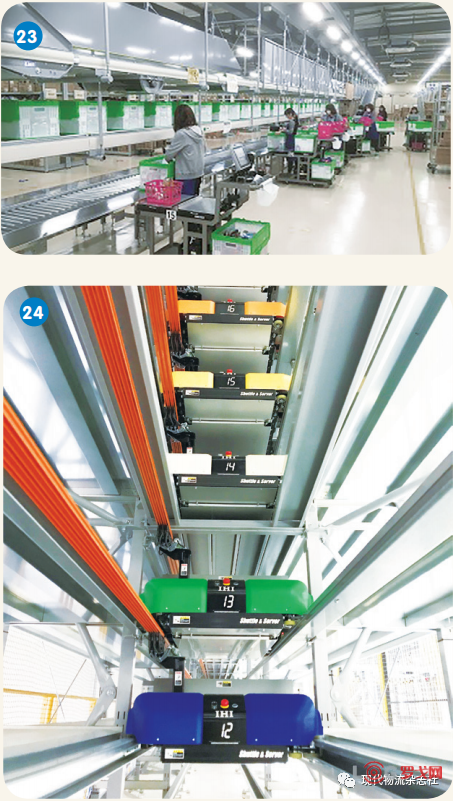

(23) 周轉箱出庫、空箱回收線

分揀操作完成后的貨品周轉箱將會被封箱,放入出庫傳送帶,然后運送到出庫前的穿梭車密集儲存系統(Shuttle&Server)之中。如照片(23)周轉箱傳送帶的上半部分是一條空箱傳送帶,用來運輸補貨產品中拆卸下來的空紙板箱。通過將它的高度降低15厘米,并采用易于看清的隔板,可以減少放置錯誤。“公司不僅采用新系統進行改進,”大原先生說,“還不斷利用這些‘小竅門’改善效率。”這種對于提高生產率的不懈追求令人欽佩。

周轉箱自動倉庫、出貨傳送帶

(24)穿梭車密集儲存系統(Shuttle&Server)

周轉箱自動倉庫采用了IHI的Shuttle&Server,該倉庫可以臨時存儲已揀選完畢的周轉箱,然后按不同目的地分別進行發貨。6臺色彩繽紛的穿梭車,最大可同時存儲600件周轉箱,出入庫能力最大達到1,100箱/小時。

(25、26)出貨傳送帶

接下來,周轉箱被運輸到一層的五條出貨傳送帶上,工作人員按照目的地和門店類別進行裝車,如果送貨目的店鋪發生變化,工作人員必須將貨品轉移到另一輛貨車。周轉箱運送方向一般短邊朝外,當送貨目的商店改變時,運貨方向將會改變90度角長邊朝外,如此一來,工作人員更容易且準確地堆疊商品。這也是這次現場改善有效的小竅門之一。另外,對這些內部物流系統進行統籌管理的是Arata自行開發的“Arata WMS”。

退貨分揀機

(27)~(30)新版小件退貨分揀機

在批發業的物流基地,除上述發貨業務以外,還有其他的繁重工作,即退貨分揀處理。因此,該中心與制造商北商合作開發了新的退貨分揀機。

如圖(27、28),投放口設置了類似歐美大型超市收銀臺的輸送機,當未曾進行分類的退回貨物到達這里,掃描后被投入時,系統會確定貨物的位置,并根據工作情況自動進行排序。首先工作人員可以在一大堆退貨商品中,輕易選出同一供貨商的產品,且商品條形碼清晰,掃描速度加快,提高了生產率。掃描后,將貨品放在一個小的塑料盤中,系統自動將貨品投入分揀機的空位,通過70個滑槽將貨品分類,見(29)。

滑槽下的工作人員將已經按制造商和產品類別分類的退貨投入到周轉箱中,然后將空出來的小塑料盤歸還到上層的回收輸送機(30),周轉箱裝滿后工作人員只需按下手邊的按鈕,系統自動打印的標簽就會到達滑槽,以前工人只能自行前往打印機位置尋找標簽。

周轉箱

相關/安全/環境/福利待遇

(31、32)周轉箱清洗機

鹿兒島南部地區離櫻島很近,這里經常有火山灰落下,干擾業務現場的工作,因此需要清洗周轉箱(31)目前此工序也有了新的改善。空的周轉箱以折疊狀態洗滌,脫水后組裝并晾干,如(32), 所示。以前的工序是晾干完畢,疊好周轉箱后搬出,但是如今周轉箱無需折疊,可以直接投入到周轉箱供給輸送機中。如圖(16),這道工序免除了開始揀貨時組裝周轉箱的麻煩,此外,趁清洗后周轉箱仍然潮濕時,進行剝離舊標簽工作,提高商品分揀效率。

該周轉箱是Arata與供貨商三甲株式會社合作開發的,全新開模,采用了內部平坦且易于排水的結構。此外,地面清潔對于抵抗火山灰必不可少,凱馳清洗機發揮了作用。

(33) ~(35)廢料壓縮包裝機、滅火劑

從廢料傳送帶收集來的空紙板箱集中放在第一層的一個角落,在這里進行壓縮和包裝(33) 。此外,Arata還在所有物流中心的所有叉車上安裝了投擲型滅火設備“Laxy”,如圖(34、35) ,據說不大的火苗可以靠投擲該產品滅火。

另外,為應對頻發的地震,高精度地震速報系統“搖晃報告”能夠比緊急地震速報更快地在館內自動播放地震預告,以工作人員的生命為最優先保障事項。另外,物流設備也采用了可以自動停止的設計。除此之外,中心還設有備用發電機,停電時可以提供約3天電力,對災害、意外采取了十分周到的預備措施。

(36、37)醫務室、食堂

最后是福利待遇方面。圖(36)為醫務室,根據性別分為淺藍色和粉紅色,工作人員感到不適時可以無需顧忌地到這里休息。圖(37)為餐廳。九州南部物流中心長由利先生說:“這里參考了福岡、天神露天咖啡館的設計”,適應潮流,深受員工好評。

據由利先生介紹,在日益嚴峻的招聘環境中,九州南部物流中心在招聘100名兼職員工時共收到220人的申請,并且離職率極低,其他依賴人才派遣招聘員工的公司對此大為震驚。由利先生表示,雖然很多現場的事情對本中心而言都是初次挑戰,但員工們都認真學習,進行了良好的工作應對,希望能擔負將工作成績擴大到全公司的重任。

另一方面,大原先生對今后發展表示,Arata將進一步擴大配送區域至九州南3縣,并進一步擴大供貨量。在此過程中,擴展夜間工作,不僅限于收貨業務,還要嘗試依靠MH和機器人進行自動補貨業務。由此,不僅可以簡化白天的工作,還可以減少缺貨現象。同時,為應對最大市場——日本東京首都地區的銷售增長,目前公司展開的土地收購計劃和建設項目已經啟動,目標為2021年投入使用。

物流行業如何破“內卷”?

1769 閱讀

電商件單票 36元,中國快遞企業扎堆到中東搞錢

1507 閱讀

品牌全新升級,牛卡福推出“一站式智慧物流解決方案”,開啟新征程

1340 閱讀春節也送貨?!超20家物流企業春節服務安排出爐!

1245 閱讀?批中國物流碳計算?具獲得GLEC?具的授權認可

1162 閱讀打破成本困局:重塑企業運輸采購新范式

1139 閱讀2025開年跨境商家利潤就被吞掉一大筆,海運費暴漲后又大跌為哪般?

1035 閱讀順豐控股:2024年12月營收264億元 速運物流板塊業務量同比增近20%

1088 閱讀順豐村級驛站合作點超10萬個

960 閱讀井松智能發布全球新品牌

1021 閱讀